Сравнение механических свойств: 6061 T6 против 7075 T6

| Свойство | 6061-Т6 | 7075-Т6 |

| Предел прочности | ≥290 МПа | ≥560 МПа |

| Предел текучести | ≥240 МПа | ≥500 МПа |

| Удлинение | ≥8% | ≥5% |

| Твердость (HB) | ≈95 | ≈150 |

| Плотность (г/см³) | 2.7 | 2.81 |

| Усталость Сила | Середина | Высокий |

| Расходы | Низкий–Средний | Высокий (~1, 5× 6061) |

Сплав 7075 обладает превосходной механической прочностью, но имеет более высокую стоимость и более высокие требования к механической обработке, в то время как сплав 6061 обеспечивает сбалансированное соотношение производительности и стоимости.

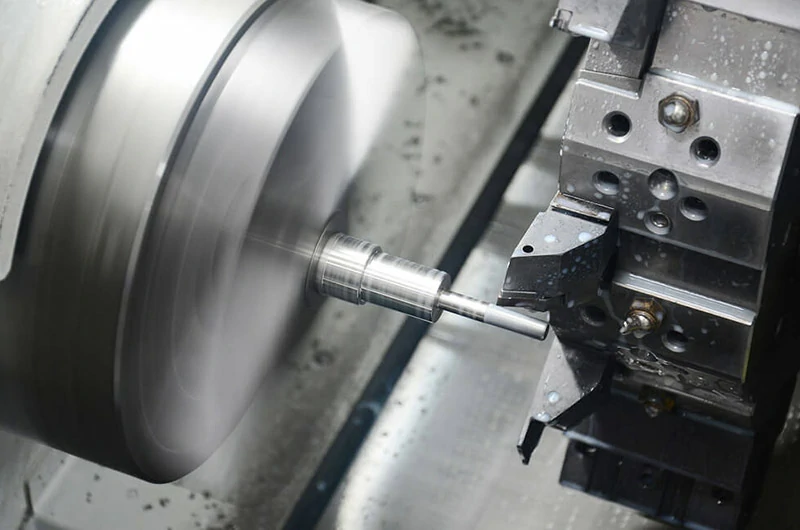

Обрабатываемость и совместимость с постобработкой

Сплав 6061 обеспечивает плавную обработку с меньшими усилиями резания, что делает его подходящим для высокоскоростных станков с ЧПУ с высокой скоростью подачи. Более высокая твердость сплава 7075 требует использования жестких станков и износостойкого инструмента, что приводит к несколько меньшей общей эффективности.

Сплав 6061 вызывает меньший износ инструмента и легко обеспечивает шероховатость поверхности Ra ≤ 1, 6 мкм. Короткая стружка сплава 7075 способствует удалению стружки и позволяет получать высококачественную обработку поверхности при оптимизированных параметрах, хотя износ инструмента при этом происходит быстрее.

При анодировании сплав 6061 образует равномерный декоративный или структурный оксидный слой. Более высокое содержание меди в сплаве 7075 может вызывать изменение цвета или появление пятен, поэтому он лучше подходит для твердого анодирования, улучшающего коррозионную стойкость и износостойкость.

В сварке сплав 6061 совместим с процессами TIG и MIG, подходит для каркасов и корпусов. Сплав 7075 обладает плохой свариваемостью и, как правило, не используется для несущих сварных конструкций.

Сравнение химического состава

| Элемент | 6061-Т6 (%) | 7075-Т6 (%) | ЧПУ/Сварка/Отделочная обработка ударным методом |

| Аль | Баланс | Баланс | Основной металл; сплав 7075 выделяет больше тепла при резке. |

| Мг | 0, 8–1, 2 | 2.1–2.9 | Более высокое содержание магния повышает твердость; увеличивает износ инструмента при использовании сплава 7075. |

| Си | 0, 4–0, 8 | ≤0, 40 | Влияет на цвет анодирования; обеспечивает более равномерное покрытие сплава 6061. |

| Cu | 0, 15–0, 40 | 1.2–2.0 | Более высокое содержание меди повышает прочность, но снижает коррозионную стойкость. |

| Цинк | ≤0, 25 | 5.1–6.1 | Более высокое содержание цинка повышает потенциал закалки. |

| Кр | 0, 04–0, 35 | 0, 18–0, 28 | Улучшает структуру зерна и повышает стабильность. |

| Фе | ≤0, 70 | ≤0, 50 | Низкое содержание железа улучшает удлинение и усталостную прочность. |

| Мн | ≤0, 15 | ≤0, 30 | Измельчение зерна в сочетании с хромом |

Типичные области применения

| Промышленность | Ключевые компоненты | 6061-Т6 | 7075-Т6 |

| Аэрокосмическая отрасль | Лонжероны крыла, нервюры рулевых поверхностей, рамы отсека спутников, приспособления для наземных испытаний. | Подходит для сварки. Подходит для больших рам. После сварки MIG/TIG проводится искусственное старение при температуре 160 °C в течение 2 часов. Анодирование ≥15 мкм для защиты от коррозии. | Сверхвысокая удельная прочность. Выдерживает переменные нагрузки. Повторное старение после чистовой обработки на станке с ЧПУ для снятия остаточных напряжений. Твердое анодирование ≥40 мкм с герметизацией. |

| Автоматизация и робототехника | Сиденья линейных направляющих, фланцы серводвигателей, захваты и шарниры. | Быстрая резка, Ra ≤0, 8 мкм. Анодирование 10–15 мкм (прозрачное/черное). Цветное анодирование для визуальных деталей. | Высокомоментные соединения и корпуса редукторов. Посадка H7/h6. Инструменты из сплава TiAlN, скорость вращения 160–200 м/мин. Высокая жесткость для подавления вибрации. |

| Автоспорт и спортивные товары | Тяги подвески, крепления/шарниры рамы, карабины | Экономичный вариант. Подходит для пакетной сварки (ER4043/5356). Послесварочная обработка для предотвращения размягчения. Цветное анодирование повышает узнаваемость бренда. | Поворотные кулаки, ступицы, ступицы винтов БПЛА. Интеграция процессов ковки, экструзии и механической обработки снижает количество дефектов. Твердое покрытие с пропиткой из ПТФЭ снижает трение. |

| Бытовая электроника | Верхние крышки для ноутбуков, средние рамки для смартфонов, основания с теплоотводом. | Высокоскоростное фрезерование 25 000 об/мин. Содержание меди ≤0, 4 % уменьшает изменение цвета. Тонкая фаска и пескоструйная обработка улучшают тактильные ощущения. | Высокопрочные тонкие кронштейны и модульные рамы. Толщина стенки ≥0, 8 мм предотвращает деформацию. Чистовая фрезеровка с последующим старением обеспечивает сохранение размеров. |

| Пресс-формы и оснастка | Вакуумные формовочные формы, мастер-формы для литья под давлением, вставки для литья под давлением | Хорошая теплопроводность, быстрое охлаждение. Охлаждающие каналы φ8–10 мм, шаг ≤25 мм. Твердое покрытие плюс напыление ПТФЭ. | Полости для литья под высоким давлением, предварительно спрессованные пластины из углепластика. Высокая прочность на сжатие и устойчивость к термической усталости. Последующая полировка твердым покрытием до Ra ≤0, 4 мкм. |

| Архитектура и транспорт | Багажник на крышу, легкие лестницы, рамы для дверных сеток в стиле метро. | Контролируемая стоимость, хорошая устойчивость к атмосферным воздействиям. Двухкатушечная MIG-сварка для крупных деталей. Анодная пленка для наружного применения ≥15 мкм. | Облегченные узлы и шарниры, выдерживающие большие нагрузки. Высокий предел текучести увеличивает запас прочности. Механическое крепление заменяет сварку в критически важных местах. |

Допуски на размеры

| Номинальный диаметр (мм) | h9 (мм) | h10 (мм) | h11 (мм) |

| 6–10 | −0, 036 / −0, 075 | −0, 036 / −0, 090 | −0, 036 / −0, 120 |

| 10 – 18 | −0, 043 / −0, 090 | −0, 043 / −0, 105 | −0, 043 / −0, 135 |

| 18–30 | −0, 052 / −0, 110 | −0, 052 / −0, 130 | −0, 052 / −0, 160 |

| 30–50 | −0, 062 / −0, 130 | −0, 062 / −0, 160 | −0, 062 / −0, 200 |

| 50 – 80 | −0, 074 / −0, 160 | −0, 074 / −0, 190 | −0, 074 / −0, 240 |

Компания Chalco предлагает стандартные допуски ±0, 02 мм, а для высокоточных задач доступны допуски ±0, 01 мм.

Часто задаваемые вопросы

В: Что мне выбрать, 6061 или 7075?

A: Для обеспечения высокой прочности и несущей способности выбирайте 7075. Для повышения эффективности обработки, качества анодирования и сварки выбирайте 6061.

В: Что проще обрабатывать на станке с ЧПУ?

A: 6061 станок проще и экономичнее в изготовлении; 7075 требует тщательного управления инструментом и системой охлаждения.

В: А как насчет различий в анодировании?

А: Сплав 6061 образует равномерный светлый оксидный слой; сплав 7075 выигрывает от твердого анодирования.

В: Какие допуски вы можете обеспечить?

A: Стандартное отклонение ±0, 02 мм; возможно изготовление на заказ с отклонением ±0, 01 мм.

В: Какой инструмент лучше всего подходит?

A: Сплав 6061 подходит для стандартных инструментов; сплав 7075 лучше всего работает с инструментами с покрытием TiAlN, скорость резки 150–250 м/мин.

Почему стоит выбрать алюминиевые бруски Chalco, изготовленные на станках с ЧПУ?

- Доставка по всему миру в более чем 60 стран.

- Допуски по индивидуальным параметрам: ±0, 01 мм

- Полный цикл обработки: токарная обработка, снятие фаски, полировка, анодирование.

- Полный набор сертификатов: EN 10204 3.1, SGS, RoHS, ASTM.

- Отслеживаемость с помощью QR-кодов, управление партиями и техническая поддержка.

-

Связаться с нами

Электронная почта: sale@chalcoaluminum.com

WhatsApp: +86 17344894490

Отправьте свои чертежи/технические характеристики для получения индивидуальных инженерных расценок и образцов.