Бесшовная прокатка колец методом ковки — один из ключевых процессов производства высокопрочных и высокоточных кольцевых конструкционных деталей, широко используемый в аэрокосмической, энергетической, военной, химической, железнодорожной и других отраслях машиностроения. По сравнению с литыми или сварными кольцами, бесшовные кольца обладают лучшей структурной плотностью, механическими свойствами и стабильностью размеров, и являются предпочтительным материалом для многих высокотехнологичных конструкций.

В данной статье систематически описаны производственный процесс, технологические схемы и методы формования бесшовных прокатных кольцевых поковок, что поможет вам глубоко понять их основные преимущества и точно удовлетворить реальные потребности применения.

Что такое прокатка кольцевых кованых изделий?

Кольцевая ковка — это технология обработки металла, которая начинается с ковки предварительно изготовленного круглого куска металла. Этот исходный кусок сначала одолживают, а затем пробивают, придавая ему форму пончика, также известного как тор. Затем его нагревают до температуры выше точки рекристаллизации и помещают на оправку или направляющую.

Натяжной шкив направляет перфорированную кольцевую структуру к приводному ролику, который непрерывно вращается, уменьшая толщину стенки кольцевого тела и равномерно расширяя его внутренний и внешний диаметры. В результате этого процесса получается изделие, называемое бесшовным прокатанным кольцом.

Метод прокатной ковки позволяет производить бесшовные металлические кольца различных размеров, идеально подходящие для станков, турбин, труб и сосудов под давлением. Эта технология значительно улучшает механические свойства кованого металла и сохраняет его зернистую структуру.

Стандартный производственный процесс для бесшовных прокатных колец

Производство бесшовных колец — это не просто прокатка, а строгая технологическая система, включающая многократные высокотемпературные деформации, структурные корректировки и прецизионную механическую обработку. Компания Chalco использует интегрированный подход «свободная ковка + прокатка колец на станках с ЧПУ», дополненный системами термообработки, обработки и контроля качества, для создания замкнутого цикла производства от сырья до готовой продукции. Ниже приведено подробное описание стандартизированного производственного процесса Chalco:

Подготовка сырья

Мы используем слитки высокочистого алюминия, титана и стали, разрезаем их на отрезки определенной длины в соответствии с технологическими требованиями и учитываем их с помощью единых номеров для обеспечения прослеживаемости.

Заготовка для ковки (черновая обработка)

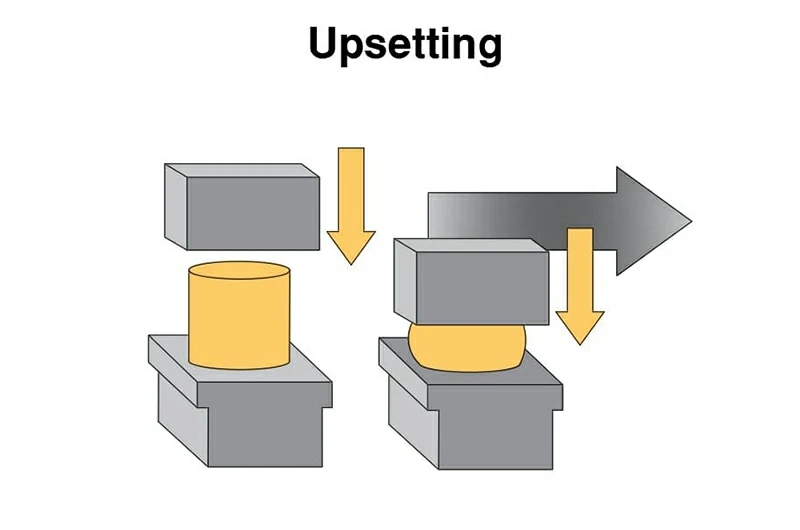

Начальный этап процесса прокатки колец включает в себя обработку заготовки (обычно цилиндрической) методом осадки. Осадка при ковке подготавливает заготовку, деформируя ее до желаемого диаметра, высоты и формы, тем самым увеличивая ее площадь поперечного сечения. Эта деформация достигается путем приложения большого горизонтального давления с помощью гидравлического пресса, который заставляет заготовку расширяться вдоль своей продольной оси.

В процессе осадки матрица сжимает заготовку за пределы возможностей пресса, пока она находится при температуре пластической деформации. Этот процесс с использованием открытой матрицы включает в себя прессование цилиндрического тела между верхней и нижней матрицами и может быть горячим или холодным.

Нагрев заготовки для осадки вызывает изменение зернистой структуры металла, поскольку нагрев влияет на кристаллографическую фазу металла. При нагреве выше аустенитной фазы металл переходит из объемно-центрированной кубической решетки в гранецентрированную кубическую решетку. В аустенитной фазе металл становится мягким и пластичным, что облегчает его формовку.

Ковка с осадкой — это распространенный метод ковки, позволяющий быстро и эффективно изготавливать множество заготовок. Ковка с осадкой также используется для формирования головок болтов в процессе холодной ковки. В станке для осадки пуансон перемещается горизонтально относительно заготовки. В результате горизонтального перемещения происходит увеличение объема и изменение формы заготовки.

Пирсинг – образование кольца.

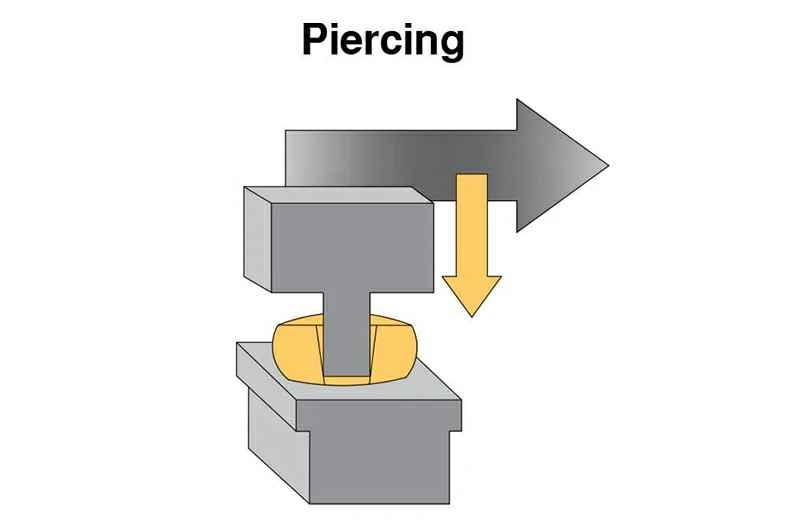

В процессе бесшовной ковки колец необходимо удалить центральную часть заготовки. Этот этап обозначается различными терминами, такими как пробивка или резка, и включает в себя создание отверстия в середине заготовки. Расстояние между матрицей и пуансоном определяется толщиной и прочностью заготовки, что также влияет на нагрузку или давление, прикладываемое к режущей кромке инструмента.

Процесс пробивки позволяет получить круглую кольцевую заготовку. В отличие от сверления, при пробивке заготовка не прорезается, а создается отверстие путем вдавливания пуансона, который радикально деформирует металл, оставляя тонкую перегородку на дне отверстия. Этот метод классифицируется как технология ковки, поскольку он включает в себя деформацию, а не сверление или шлифовку поверхности.

Существует несколько типов процессов пробивки, включая продольную резку, снятие фаски, отрезание и нарезку. Для подготовки заготовки к ковке прокатанных колец используется метод, называемый пробивкой, поскольку он включает в себя пробивку через центр заготовки. Удаленная часть считается ломом и может быть использована повторно для изготовления дополнительных заготовок.

Форма заготовки после штамповки напоминает «пончик», который является базовым прототипом бесшовного кольца.

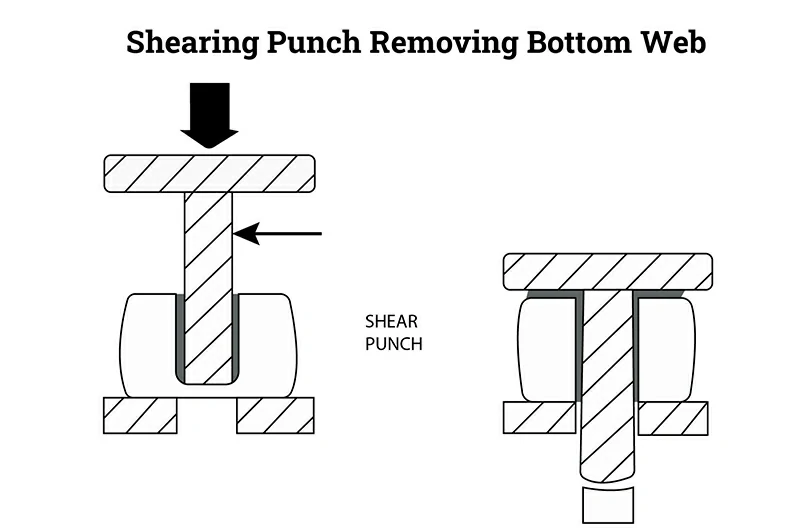

Стрижка – удаление остатков нижнего слоя полотна.

Резка, помимо использования при ковке колец, также применяется для обрезки и удаления ненужных металлических деталей в процессе подготовки к дальнейшей обработке. Этот метод холодной обработки использует различные инструменты. При ковке колец пуансон используется в качестве инструмента для резки, чтобы завершить процесс пробивки, удалив перегородку в нижней части отверстия.

Для того чтобы заготовка или кольцо идеально прилегали к оправке или направляющей, их внутренняя поверхность должна быть гладкой и свободной от каких-либо препятствий. Инструмент для резки перемещается вдоль пробитого отверстия и за один проход удаляет нижнюю перегородку. Это создает цельное отверстие, готовое для заготовки в процессе ковки колец.

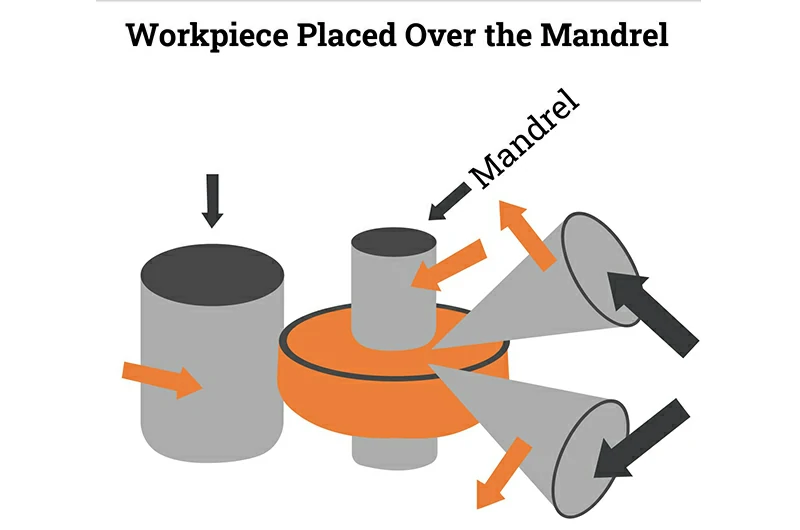

Оправка и предварительный нагрев

Процесс пробивки и резки создает отверстие в заготовке, чтобы ее можно было установить на оправку — тупой стержень, используемый для придания формы кольцевому отверстию. Оправка, также называемая седлом или направляющей, обычно изготавливается из стали или среднеуглеродистой стали и обладает прочностью и долговечностью, необходимыми для приложения требуемой силы и выдерживания напряжения сжатия заготовки.

Заготовка нагревается до температуры немного ниже температуры рекристаллизации, после чего устанавливается на оправку. Затем она постепенно вращается для придания кольцу окончательного размера и формы. Оправка, седло или направляющий ролик прижимает кольцевую заготовку к приводным роликам, увеличивая ее внутренний и внешний диаметры до желаемых конечных размеров.

Основной вальцовочный и кольцевой вальцовочный этап (ключевой этап)

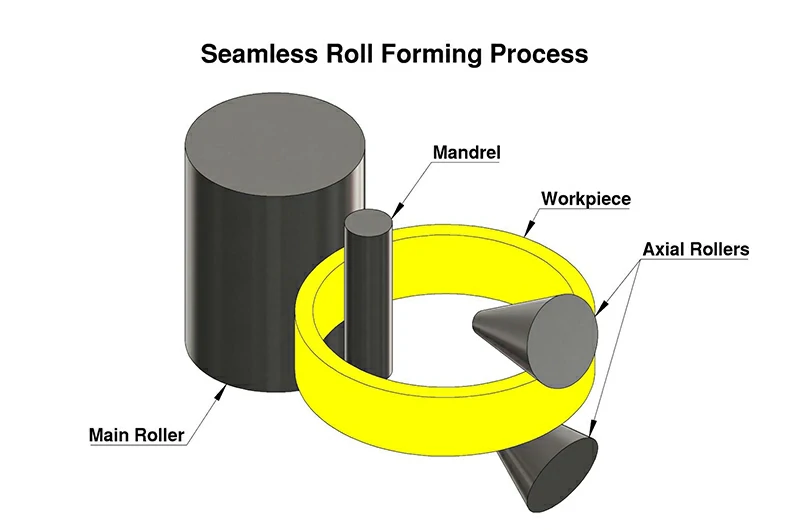

Процесс формовки начинается с постепенного, последовательного вращения предварительно сформированного кольца главными роликами. По мере вращения кольца оправка давит на его внутреннюю поверхность, прижимая его к главным роликам. Это комбинированное вращение и давление расширяет как внутренний, так и внешний диаметр заготовки, одновременно уменьшая толщину стенки.

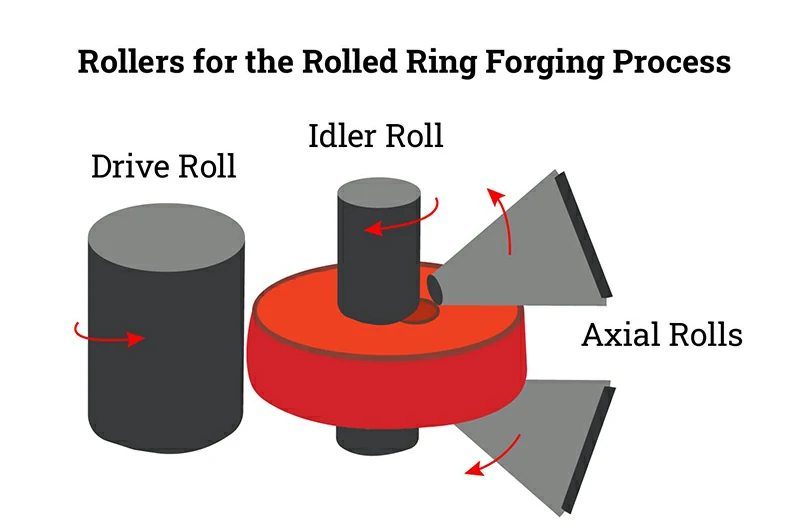

На рисунке ниже слева от желтой заготовки видны основные ролики, а справа от них, внутри заготовки, — оправка. Оправка прижимает кольцо заготовки к основным роликам. Этот процесс выполняется медленно и с высокой точностью для получения нужного размера и формы.

Осевой ролик

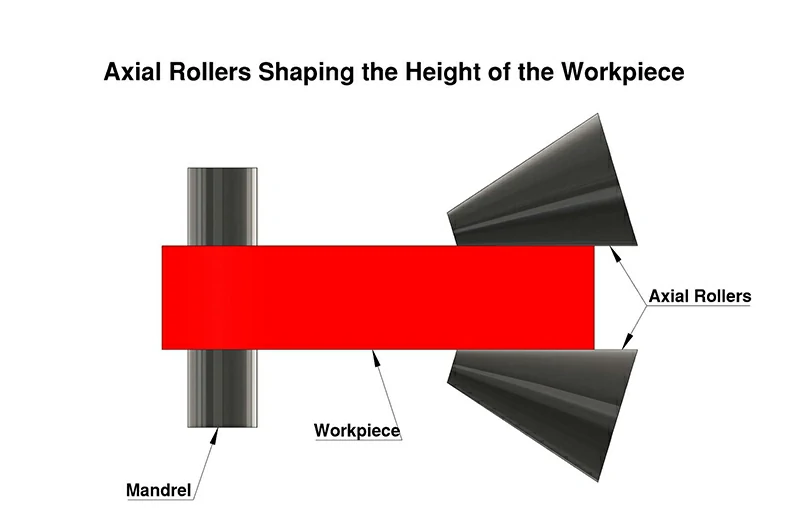

Оправка и основные ролики увеличивают диаметр заготовки и уменьшают толщину стенки, а осевые ролики уменьшают высоту поперечного сечения заготовки. Основные ролики и оправки обеспечивают непрерывное, плавное вращение заготовки, что в сочетании с движением осевых роликов гарантирует сохранение зернистой структуры заготовки.

Осевые ролики — это конические ролики, установленные горизонтально напротив оправки и основных роликов, которые перемещаются вертикально. Их функция заключается в сжатии и регулировке высоты заготовки по мере ее медленного вращения между холостым и основными роликами. Совместное движение холостого и осевых роликов придает поперечному сечению заготовки желаемую форму.

Полный оборот

Процесс токарной обработки и формовки заготовки продолжается до достижения окончательных размеров. Этот процесс, называемый бесшовной кольцевой ковкой, включает в себя формовку металла без резки, сварки или дополнительной ковки. На протяжении всего процесса заготовка остается цельной, непрерывной металлической деталью.

Термическая обработка и закалка

Для улучшения механических свойств и снятия остаточных напряжений могут быть проведены стандартные термические обработки, такие как T6, T651, отжиг, закалка и отпуск, а также обработка раствором с последующим старением.

Черновая/чистовая и структурная подготовка.

Она включает в себя вертикальную/горизонтальную токарную обработку, сверление, снятие фаски, изготовление шпоночных пазов и другие виды обработки для контроля допусков по размерам и повышения адаптивности при сборке.

Проверка и доставка

Все заготовки поддерживают ультразвуковой дефектоскопический контроль, металлографический анализ, измерение размеров, проверку механических свойств и позволяют получать отчеты о проверке сторонними организациями.

Виды и сравнение методов формовки колец методом прокатки

Процесс прокатки колец, являющийся ключевым и решающим этапом в производстве бесшовных колец, во многом определяет точность размеров, упорядоченность и механические свойства изделия.

Хотя общий производственный процесс в основном одинаков, компания Chalco может предложить различные варианты процесса прокатки колец в соответствии с конкретными требованиями применения, адаптируясь к различным конструкциям, уровням нагрузки и требованиям к точности контроля. Основные методы включают:

| метод формования | Контроль деформации | Функции | Применимые типы продукции |

| Радиальная прокатка | контроль толщины стенки | Простая структура и быстрая обработка | Кольца среднего размера, детали для нормальной нагрузки |

| Радиально-осевая композитная прокатка | Толщина стенки + высота | Одновременный контроль толщины и высоты с высокой точностью. | Высококачественные детали для авиационной и военной промышленности. |

| Вертикальная прокатка колец | Многонаправленное управление | Подходит для тяжелых деталей или деталей с ограниченным направлением перемещения. | Кольцо большого диаметра с толстыми стенками, предназначенное для тяжелых условий эксплуатации. |

| Горизонтальная прокатка кольцевых профилей | Радиальный главный регулятор + вспомогательный осевой регулятор | Высокая универсальность, простота в эксплуатации и возможность адаптации к различным техническим характеристикам. | Основные конструктивные элементы, кольцевые компоненты средней прочности |

Каждый метод прокатки деформирует заготовку особым образом, в результате чего формируется уникальная форма и структура зерна. Кроме того, эти методы подходят для производства различных кольцевых профилей, включая фланцы, шкивы и антифрикционные кольца. Компания Chalco в основном использует радиально-осевые композитные решения для формовки и оснащена системой ЧПУ с замкнутым контуром, что обеспечивает полную точность размеров внутреннего и внешнего диаметров, толщины стенки и высоты.

Поковки из радиально прокатанных колец

Радиально-катаная ковка колец, также известная как горячая радиально-катаная ковка колец (HRRR), — это метод, используемый для изготовления подшипниковых колец среднего размера. В этом процессе главные валки прокатного стана HRRR обеспечивают вращение и линейную подачу, а оправка обеспечивает пассивное вращение. Направляющий валок расположен на выходной стороне главных валков, а сигнальный валок — на другой стороне. Процесс завершается, когда наружный диаметр кольца соприкасается с направляющим валком.

В течение всего процесса прокатки стенка кольца сжимается радиально, вызывая тангенциальное расширение металла. Металл не ограничен в осевом направлении валками. Этот метод особенно эффективен для получения колец прямоугольного сечения, канавок и крестообразных колец.

Радиально-осевая композитная прокатка

Радиально-осевая прокатка колец — это классический способ формовки колец. Когда оправка сжимает заготовку, главный валок вращается и бездействует за счет трения контактной поверхности. Осевые валки вращаются с противоположной скоростью и отступают по мере увеличения диаметра кольца. По мере увеличения диаметра верхний конический осевой валок скользит вдоль оси к нижнему, вызывая уменьшение высоты кольца. Направляющий валок контактирует с наружным диаметром кольца, поддерживая его круглую форму.

Процесс радиально-осевой прокатки колец требует точного контроля всех трех комплектов валков для обеспечения качества и характеристик конечного продукта. Этот контроль достигается с помощью замкнутой системы, использующей одноточечный лазерный дальномер для точного мониторинга и регулировки.

Вертикальная кольцевая ковка

Традиционный метод формовки колец обычно осуществляется на горизонтальном кольцепрокатном стане, оснащенном радиальными и осевыми прокатными становами. Вертикальный вариант этого стана имеет два основных валка, оправку и несколько удерживающих валков. Оси основных валков наклонены под углом от 20 до 30 градусов к горизонтали и приводятся в движение электродвигателями. Оправка приводится в движение холостым вращением формируемого кольца и установлена на подъемной раме, которая поднимается гидравлическим приводом для прижима кольца. Положение удерживающих валков тщательно подбирается в соответствии с диаметром кольца и обеспечивает его округлость.

Горизонтальная прокатка колец

Горизонтальная прокатка колец — наиболее традиционный и широко используемый метод. В этом процессе заготовка перемещается радиально, а оправка устанавливается с внутренней стороны кольца и прижимается к его стенке. Осевые ролики, расположенные в верхней и нижней части или сверху и снизу кольца, регулируют его высоту. Центрирующие ролики помогают поддерживать гладкость и округлость кольца, работая в качестве холостых роликов, приводимых в движение движением кованого кольца.

Почему стоит выбрать бесшовную ковку колец?

По сравнению с литьем, сварными кольцами и прокатными заготовками, бесшовные кольцевые поковки обладают следующими преимуществами:

- Зерна естественным образом перемещаются в окружном направлении, что значительно увеличивает усталостную долговечность.

- Отсутствие сварных швов предотвращает протечки, поломки и концентрацию сварочных напряжений.

- Высокое соотношение прочности и веса, отвечающее требованиям к легкости различных высокотехнологичных конструкций.

- Высокая степень использования материалов, сокращение отходов и выход готовой продукции могут достигать более 80%.

- Благодаря высокой адаптивности, можно быстро изготовить изделия из различных сплавов и с различными размерами на заказ.

Рекомендуемые товары, связанные с бесшовными кольцами Chalco.

Для быстрого соответствия текущим потребностям вашего проекта компания Chalco одновременно предлагает следующие кольцевые изделия и производные конструкционные элементы, поддерживающие внутреннее расширение звеньев и инструкции по индивидуальной настройке:

- Бесшовные прокатные кольца из алюминиевых сплавов: обеспечивают высокопрочные алюминиевые материалы (такие как 6061, 7075, 2219 и др.), широко используемые в авиации, железнодорожном транспорте и машиностроении.

- Бесшовные прокатные кольца из титанового сплава: подходят для применения при высоких температурах, обладают высокой прочностью и коррозионной стойкостью, совместимы с типичными моделями, такими как TC4, TA2, TC11 и др.

- Бесшовные прокатные стальные кольца: из низколегированной стали, нержавеющей стали, высокопрочной конструкционной стали и т. д., используемые в нефтегазовой, атомной энергетике, производстве сосудов под давлением и т. д.

- Кованый фланец: используется для соединений под высоким давлением, обладает стабильной конструкцией и высокой ударопрочностью.

- Кованые фитинги для труб: используются в трубопроводных системах, обеспечивают адаптацию к давлению и контроль размеров.

- Кованое кольцо/кольцо специальной формы: фланец + шпоночный паз + скос + асимметричная конструкция. Композитная обработка может выполняться по чертежу.

Краткое описание: представить чертежи и начать инженерно-техническое сотрудничество.

Компания Chalco располагает полной системой материально-технического обеспечения, оборудованием для прокатки колец, платформой для термообработки и механизмом контроля качества. Это ваш долгосрочный партнер по производству бесшовных колец для таких проектов, как авиационные конструкции, энергетическое машиностроение и производство тяжелого оборудования.

Вы можете отправить свои чертежи и требования по электронной почте, через онлайн-форму или по телефону. Мы предоставим наиболее подходящие рекомендации по материалам и технологическим решениям.