Деформация изделий из алюминия и алюминиевых сплавов осуществляется различными методами обработки в зависимости от конкретных условий эксплуатации. К основным методам обработки относятся горячая и холодная обработка, термическая обработка на твердый раствор, старение, отжиг и т. д.

Каковы характеристики алюминиевого сплава?

В зависимости от различных методов обработки состояние изделий из алюминия можно охарактеризовать следующим образом:

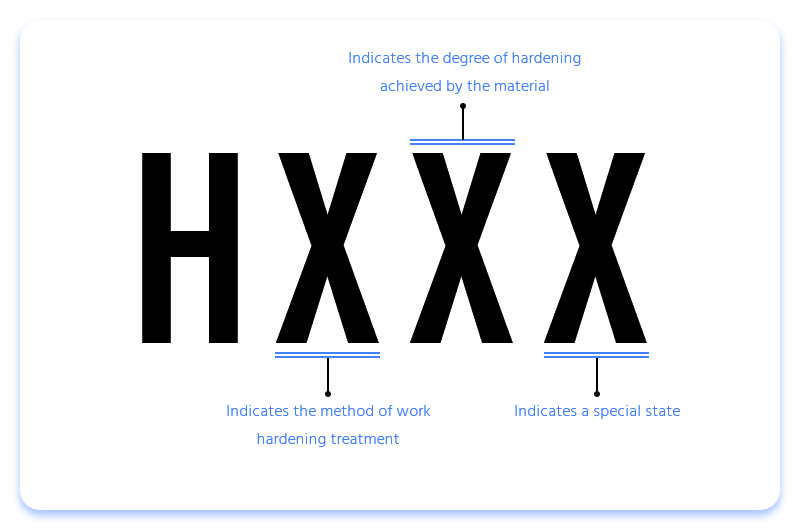

- H: Наклёпка. Применяется к изделиям, прочность которых повышается за счёт наклёпа. После наклёпа изделие может подвергаться (или не подвергаться) дополнительной термической обработке для снижения прочности.

- O: Отожжённое состояние. Применимо к обработанным изделиям с наименьшей прочностью после полного отжига.

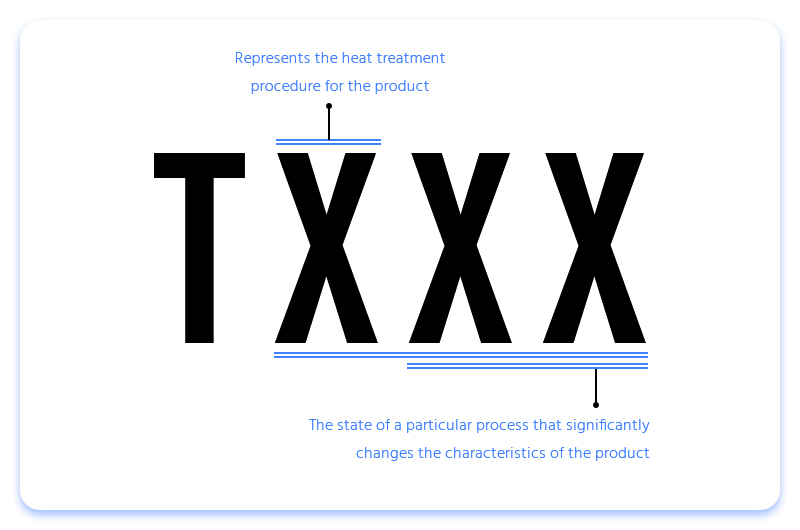

- T: Состояние после термической обработки. Применяется к изделиям с (или без) упрочнением для достижения стабильности после термической обработки. После кода T должны быть указаны одна или несколько арабских цифр (как правило, это материал, упрочнённый термической обработкой).

- W: Отпуск на твердый раствор. Это разновидность нестабильного отпуска. Применяется только к сплавам, подвергнутым естественному старению при комнатной температуре после обработки на твердый раствор. Этот код отпуска указывает только на то, что изделие находится в стадии естественного старения.

- F: Состояние, пригодное для свободной механической обработки. Применяется к изделиям, не требующим специальных требований к упрочнению и условиям термической обработки в процессе формовки. Механические свойства изделий в этом состоянии не регламентируются.

Подробная интерпретация различных состояний алюминиевого сплава

H характер

Первая цифра после H — метод упрочняющей обработки.

H1: Простой отпуск под наклеп. Применяется при условии, что требуемая прочность достигается только за счёт наклепывания без дополнительной термической обработки.

H2: Наклеп и неполный отжиг. Применяется к изделиям, степень наклепывания которых превышает установленные требования к готовым изделиям, а прочность снижается до заданного значения после неполного отжига.

H3: Деформационное упрочнение и стабилизация. Применяется к изделиям, сохраняющим стабильные механические свойства после низкотемпературной термической обработки после деформационного упрочнения или вследствие нагрева в процессе обработки.

H4: Закалка под деформацию и покраску. Применяется к изделиям с неполным отжигом, вызванным покраской после деформационного упрочнения.

Вторая цифра после H указывает степень упрочнения материала.

Обычно степень закалки делится на 8 степеней. 1 — самая низкая, 8 — самая высокая, а 9 представляет собой сверхтвердый отпуск с более высокой степенью упрочнения, чем Hx8.

H12, закаленная до твердости 25%

H14 Наклёпан до твёрдости 50%

H16 закаленная до 75% твердости

H18 Закаленная до 100% твердости (полностью закаленная)

H19 Сверхпрочный материал. Прочность на растяжение этого материала должна быть более чем на 10 Н/мм² выше, чем у материала H18.

H22 Частично отожжённый до твёрдости 25% после наклепа

H24 Частично отожжённый до твёрдости 50% после наклепа

H26 Частично отожженная до 75% твердости после наклепа

H28 Частично отожжённый до 100% твёрдости после наклепа

H32 Стабилизирован до 25% твердости после наклепа

H34 Стабилизирован до 50% твердости после наклепа

H36 Стабилизирован до 75% твердости после наклепа

H38 Стабилизирован до 100% твердости после наклепа

H42 Окраска после наклепа, обработка твердостью 25%

H44 Окраска после наклепа, обработка твердостью 50%

H46 Окраска после наклепа, твердость 75%

H48 Окраска после наклепа, 100%-ная закалка

H111 Применима для изделий с умеренным наклепом после окончательного отжига, но степень наклепа не такая высокая, как у H11.

H112 Применимо к изделиям, изготовленным методом горячей обработки. К механическим свойствам изделий, подвергнутых этой обработке, предъявляются особые требования.

H116. Применяется к изделиям из сплава серии 5000 с содержанием магния ≥ 4, 0%. К этим изделиям предъявляются особые требования по механическим свойствам и стойкости к коррозии.

О характер

О1 Обработанные материалы выдерживают и нагревают в течение примерно того же времени, что и при термической обработке раствора, а затем медленно охлаждают до комнатной температуры.

О2 Это деформационная обработка сверхпластичным формованием (СПФ) с целью улучшения формуемости материалов.

O3 Это состояние после гомогенизации.

Т темперамент

T0: После закалки на твердый раствор, естественное старение и холодная обработка. Применяется для изделий, подвергаемых холодной обработке, для повышения прочности.

T1: Охлаждение в процессе высокотемпературной штамповки, а затем естественное старение до практически стабильного состояния. Применяется для изделий, не подвергающихся холодной обработке после охлаждения в процессе высокотемпературной штамповки (может быть выпрямлена и выровнена, но это не влияет на предел механических свойств).

T2: Охлаждение в процессе высокотемпературной формовки и естественное старение до практически стабильного состояния после холодной обработки. Применяется для изделий, подвергаемых холодной обработке, правке или плющению для повышения прочности после охлаждения в процессе высокотемпературной формовки.

T3: После обработки на твердый раствор проводится холодная обработка, а затем естественное старение до достижения практически стабильного состояния. Этот метод применяется к изделиям, подвергаемым холодной обработке, правке или выравниванию для повышения прочности после обработки на твердый раствор.

T4: Естественное старение до практически стабильного состояния после закалки на твердый раствор. Применимо к изделиям, не подвергающимся холодной обработке после закалки на твердый раствор (можно выпрямлять и выравнивать, но это не влияет на предел механических свойств).

T5: Охлаждение в процессе высокотемпературной формовки с последующим искусственным старением. Применяется к изделиям, подвергаемым искусственному старению без холодной обработки (можно выполнить рихтовку и правку без снижения предельных механических свойств) после охлаждения в процессе высокотемпературной формовки.

T7: Состояние перестаривания после термообработки на твердый раствор. Применяется к изделиям, прочность которых превышает пиковую точку на кривой старения при искусственном старении, для получения некоторых важных характеристик после термообработки на твердый раствор.

T8: Состояние, при котором закалка на твердый раствор сопровождается холодной деформацией и искусственным старением. Применяется к изделиям, подвергнутым холодной деформацией, правке или выравниванию для повышения прочности.

T9: Состояние искусственного старения после закалки на твердый раствор и последующей холодной обработки. Применяется для изделий, подвергнутых холодной обработке, для повышения прочности.

T10: Это отпуск с охлаждением методом высокотемпературной формовки, затем холодная обработка и искусственное старение. Применяется к изделиям, выпрямленным и сплющенным холодной обработкой для повышения прочности.

Темперамент T00 и температуру T000

Состояние T00 указывает на то, что характеристики изделия претерпели существенные изменения, такие как механические свойства, коррозионная стойкость и т. д.

T42: Применимо к изделиям, естественным образом состаренным до полностью стабильного состояния после термообработки на твердый раствор в состоянии O или F. Также применимо к изделиям, подвергнутым любой обработке, механические свойства которых достигают состояния T42 после термообработки.

T62: Применимо к изделиям, подвергнутым искусственному старению после термообработки на твердый раствор в состоянии O или F. Также применимо к изделиям, механические свойства которых достигают состояния T62 после термообработки обработанных изделий в любом состоянии.

T73: Применимо к изделиям с заданными механическими свойствами и стойкостью к коррозии под напряжением после термической обработки на твердый раствор и старения.

T74: Имеет то же определение, что и T73. Прочность на растяжение в этом состоянии выше, чем в состоянии T73, но ниже, чем в состоянии T76.

T76: Имеет то же определение статуса, что и T73. Прочность на разрыв в этом состоянии выше, чем у T73 и T74 соответственно. Стойкость к коррозионному растрескиванию под напряжением ниже, чем у T73 и T74 соответственно. Однако стойкость к отслаиванию по-прежнему хорошая.

T702: Применимо к изделиям с механическими свойствами и коррозионной стойкостью, достигающими состояния T7x после закалки на твердый раствор в состоянии O или F и искусственного старения.

T81: Применимо к изделиям, которые подвергаются искусственному старению после термической обработки на твердый раствор, прочность повышается примерно на 1% при холодной обработке давлением.

T87: Применяется для изделий с холодной деформацией около 7% для повышения прочности после термической обработки на твердый раствор и последующего искусственного старения.