Во многих программах алюминиевых компонентов основные процессы по-прежнему включают механическую обработку на прутках, литье под давлением и горячую ковку. По мере увеличения плотности мощности, ужесточения размерных допусков и повышения давления стоимости эти маршруты обычно демонстрируют ограничения в использовании материалов, согласованности размеров и тепловых характеристиках.

Для алюминиевых деталей с подходящими размерами и геометрией, внедрение процесса холодной ковки алюминия может улучшить механические свойства, значительно сократить отходы материалов и время обработки, а также повысить консистенцию и срок службы усталости между партиями. Для радиаторов и других компонентов термоуправления сочетание высокопроводимого алюминия с конструкциями с высокой плотностью ребра позволяет достигать более высокой охлаждающей способности в более компактной огибающей.

В области холодной ковки алюминия большинство инженерных проектов обычно сосредоточены на трёх вопросах:

- Подходит ли моя часть для холодной ковки алюминия?

- В каких ситуациях холодная ковка алюминия более выгодна, чем обработка, горячая ковка или литье под давлением?

- Если рассматривать холодную ковку из алюминия, какую информацию нужно подготовить?

Вы также можете изучать по отраслям:

Что такое холодная ковка алюминия?

При комнатной или близкой к комнатной температуре заготовки из алюминиевого или алюминиевого сплава помещаются в закрытый штамп и формируются одним или несколькими выдувками высокого давления на механическим/гидравлическом прессе или многостанционном холодном колекторе, чтобы придать форму, близкую к конечной детали. Это семейство процессов ковки почти сетчатой формы в совокупности называется алюминиевым холодным ковкой.

С инженерной и снабженной точки зрения холодная ковка из алюминия имеет несколько типичных особенностей:

- Формирование при комнатной температуре: Формируется при комнатной или близкой к комнатной температуре, без массового нагрева, с минимальным масштабом и меньшим общим энергопотреблением.

- Форма близкого к сетке: Пустой объём близок к объёму детали; Большинство геометрий формируются внутри штампa одним или несколькими ударами, с ограниченной обработкой критических граней и отверстий.

- Высокая точность и хорошая поверхность: Размеры контролируются штампием, а холодная обработка помогает стабилизировать форму, что делает процесс подходящим для партийных деталей, требующих строгих допусков и повторяемости.

- Непрерывный поток волокон и высокая эффективность материалов: Во время деформации линии потока металла непрерывно следуют геометрии детали, при этом осколки значительно уменьшаются, что закладывает основу для хороших механических и тепловых характеристик.

Технические характеристики и производственные возможности для холодной ковки алюминия

| Предмет | Диапазон возможностей |

| Внешний диаметр / Через плоскости | Типичный диаметр 10–150 мм; экстремальная примерно 6–180 мм (необходимо проверить по конструкции штампов / тоннажу пресса) Допустимый допуск к заготовке: обычно ±0, 10–0, 30 мм |

| Рост / Длина | Типичный размер 5–120 мм; Экстремальная высота примерно 3–150 мм. Допуск высоты заготовки: обычно ±0, 10–0, 20 мм (в зависимости от геометрии) |

| Одиночный груз для заготовки | Типичный вес 0, 02–5, 0 кг; экстремальная масса примерно 0, 01–8, 0 кг Для деталей весом примерно 5 кг горячая ковка / открытая ковка обычно оценивается параллельно |

| Допуски обработки | Типичные диаметры посадки до H7–H9; для направляющих валов и т.д. по запросу можно указать прямолинейность / округлость + шероховатость Ra 0, 8–1, 6 мкм |

| Сплав | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| Состояние | 1xxx / 3xxx / 5xxx: O, F, H112 и другие мягкие темперы для облегчения холодной ковки 6xxx / 7xxx: коваются в отгоревшей или предварительно обработанной закалке, затем термически обработаны (например, T6 / T651) по конструкции |

| Стандарт | ASTM B247/B247M (кованые алюминиевые и алюминиевые сплавы) серия EN 586, GB/T 12344 и другие соответствующие стандарты ковки. Аэрокосмическая и специальная промышленность следуют стандартам AMS / EN / GB, указанным на чертеже |

В целом, холодная ковка алюминия наиболее экономична для проектов с стабильным годовым расходом ≥ 3 000–5 000 шт. / количество деталей; Небольшие партии и прототипы также можно оценивать индивидуально.

Ключевые отличия от горячей ковки / механической обработки / литья под давлением

| Размеры для сравнения: | Горячая ковка | Механическая обработка из стержня | Литье под давлением / экструзия | Холодная ковка алюминия |

| Температура процесса и энергопотребление | Высокотемпературное формирование; Высокое энергопотребление и шкала оксида. | Резка при комнатной температуре; умеренное энергопотребление, в основном от станков. | Плавление или экструзия при высоких температурах; Высокое энергопотребление, чувствительность к контролю температуры | Формовка при комнатной температуре с низким энергопотреблением, но требующими форм и смазки. |

| Использование материалов и единичная стоимость | Заготовка имеет форму, близкую к чистой, но имеет потери от вспышки и обработки; Умеренный урожай. | Обширное удаление материалов; Максимальные материальные отходы, высокая стоимость за штуку. | Формообразование, близкое к сетке + минимальная обработка; умеренное и высокое использование материалов | Формовка, близкая к чистой форме, минимальное количество сколов и высоким использованием материалов, что обеспечивает значительную экономию на одну часть для средних и крупных партий. |

| Точность размеров и согласованность пакетов | Средняя точность, требует финишной обработки; Регулярные партии. | Высокая точность, но полностью зависящая от механической обработки; Хорошая консистенция партии, но медленный цикл. | Сложные формы можно сформировать одним шагом; критические поверхности всё ещё требуют обработки для обеспечения точности | Формованная форма для изготовления алюминиевых деталей высокой партии, требующей стабильного качества поверхности. |

| Механические свойства и надёжность | Плотная структура, хороший поток волокна; Высокая прочность, ударостойкость. | Свойства, зависящие от сырьёвого материала, средние прокатные свойства; Лучше всего подходит для небольших партий, простых деталей, прототипов, итеративных дизайнов. | Литье под давлением несёт риск пористости или усадки; Экструдированные материалы демонстрируют значительную анизотропию | Непрерывность волокон и упрочнение работы повышают усталость по сравнению с обработанными или литыми деталями. |

| Типичные применимые детали/сценарии | Подходит для больших несущих конструкций, фланцев, стержней и других толстых деталей. | Резка при комнатной температуре; Энергия в основном потребляется станками. | Сложные оболочки, тонкостенные детали, длинные профили и наружные детали | Подходит для средних и малых алюминиевых конструкций, высокопрочных соединителей и заготовок радиаторов. |

- Горячая ковка лучше подходит для крупных деталей с высокой нагрузкой с крупной деформацией и тяжёлым сечением.

- Обработка из стержня подходит для небольших партий, простых геометрий и проектов, где дизайн часто меняется.

- Литье под давлением / экструзия + механическая обработка предпочтительнее для сложных форм, тонкостенных корпусов и длинных профилей.

- Холодная ковка алюминия наиболее подходит для небольших и средних размеров, высоковоспроизводимых деталей со стабильным объёмом.

Подходит ли моя деталь для холодной ковки алюминия?

Сначала вы можете использовать три проверки ниже, чтобы быстро отборить свою роль:

- Размер: Деталь обычно представляет собой небольшой или средний размер, а не сверхбольшой корпус, сверхдлинную балку или тяжёлый фланец.

- Том: Существует стабильный и повторяющийся ежегодный спрос (обычно от нескольких тысяч экземпляров и выше).

- Производительность: Помимо «простого изготовления детали», важны прочность, срок службы усталости, согласованность размеров и использование материалов.

Если ваша деталь соответствует двум или более из вышеуказанных условий, обычно стоит серьёзно оценить алюминиевую холодную ковку как кандидат.

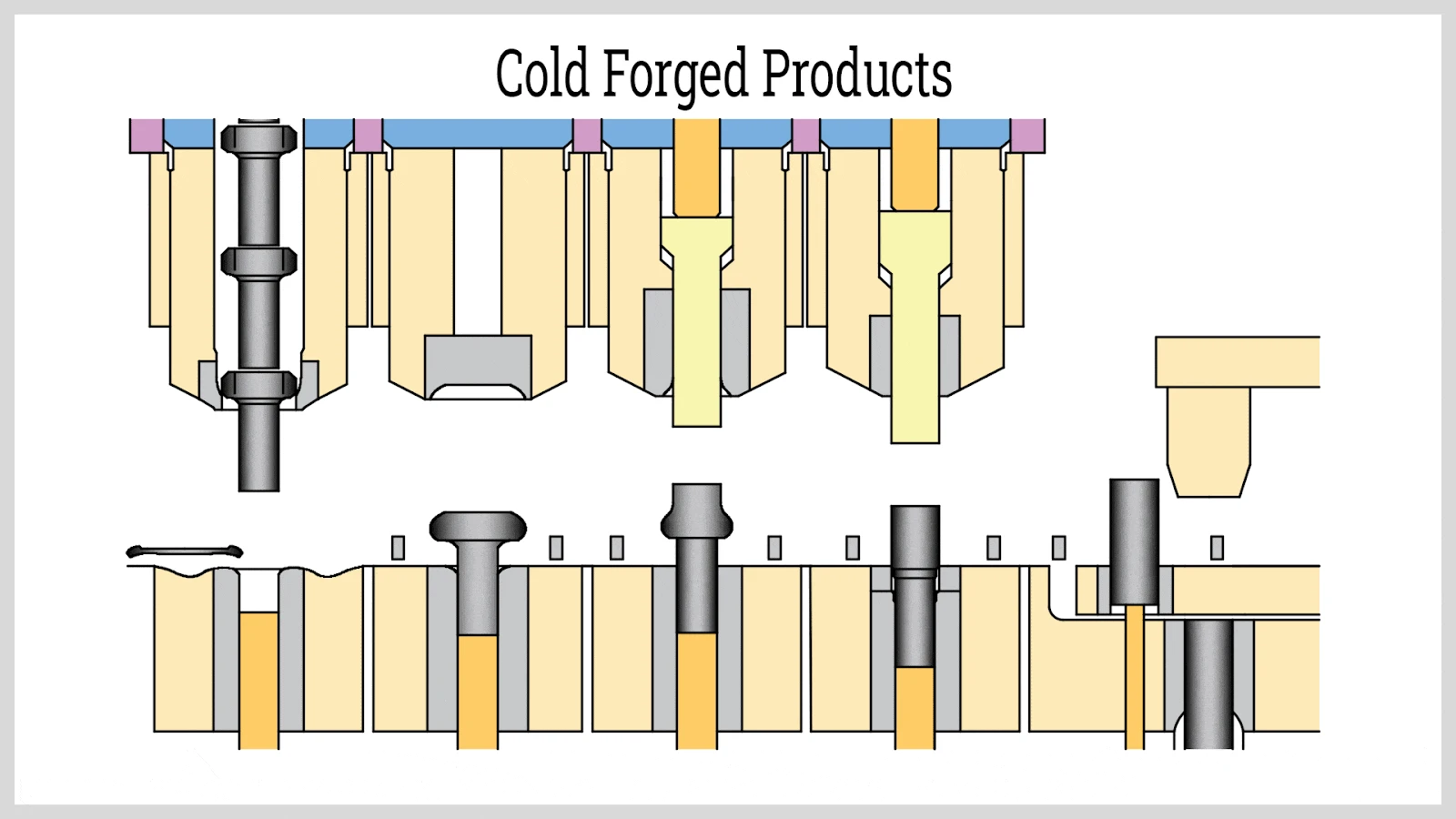

Типы алюминиевых холодкованых деталей

Холодкованые алюминиевые радиаторы

Размер: 30–120 мм Ø/ширина, высота 15–80 мм

Сплавы: 1xxx / 3xxx, выбран 6xxx

Характеристики: высокое соотношение плавников, тонкие плавники, цельный алюминий, плотная структура без пор

Применение:Светодиодные драйверы, силовые модули, автомобильная электроника, мощное охлаждение

Вали, шлицы и ступенчатые детали

Размер:Диаметр 10–80 мм, длина 20–200 мм

Сплавы: 5xxx / 6xxx / 7xxx

Особенности: несколько ступеней, шлицы и фланцевые головки, сформированные за одну операцию

Применение: приводные валы, шлицовые валы, фланцевые валы, заготовки блоков

Втулки, втулки и трубчатые детали

Размер:OD 10–120 мм, высота/длина 10–150 мм

Сплавы: 5xxx / 6xxx, выбран 1xxx / 3xxx

Особенности: обратноя экструзия и прокалывание, высокая концентричность, равномерная толщина стенки

Применение: гидравлические и пневматические корпуса, втулки, направляющие втулки

Кронштейны и компоненты типа фланец

Размер: общий контур примерно 20–150 мм

Легкосплавные: в основном 5xxx / 6xxx, опционально 7xxx

Особенности: заранее сформированные отверстия, ребра и радиусы улучшают жёсткость и срок службы усталости

Применение: кронштейны, клещи, блоки, коромыслы, конструктивные соединители

Кованые почти сетчатые заготовки для механической обработки

Размер: мелкие и средние детали с толстыми поперечными сечениями

Сплавы: 6xxx / 7xxx

Особенности: заранее сформированные контуры и этапы, сокращение времени на металлолом и обработку металлотехники

Применение: кастомные сложные детали, ранее обработанные из сплошного стержня

В целом, холодная ковка алюминия лучше всего подходит для мелких и средних алюминиевых деталей с стабильными объёмами производства и чёткими требованиями к механическим свойствам и согласованности от партии к партии.

Напротив, очень крупные или очень длинные детали, крайне тонкие и сложные оболочки, а также разовые или очень небольшие годовые проекты обычно выходят за рамки типичного технологического окна холодной ковки алюминия.

Каковы преимущества алюминиевой холодной ковки?

По сравнению с чистой обработкой прутками, традиционным литью или некоторыми методами горячей ковки, алюминиевая холодная ковка обладает явными преимуществами в следующих областях:

Высокая размерная точность и согласованность

Закрытые штампы формируют критические размеры напрямую, обеспечивая стабильные допуски от партии к партии.

Высокая эксплуатация материалов и более контролируемая стоимость изделия

Как процесс, близкий к чистой форме, объём чипа очень низок, а материальные отходы значительно сокращаются.

Лучшая сила и усталость

Благодаря непрерывным волокнистым линиям и соответствующей холодной упрочнении холоднокованные детали обеспечивают более высокие характеристики усталости.

Хорошее качество поверхности, меньше вторичной обработки

Кованая поверхность гладкая, плотная и лишена усадочных дефектов.

Подходит для автоматизированного массового производства, более энергоэффективен и экологичен

Формование при комнатной температуре устраняет полноценное отопление, снижая энергопотребление и выбросы.

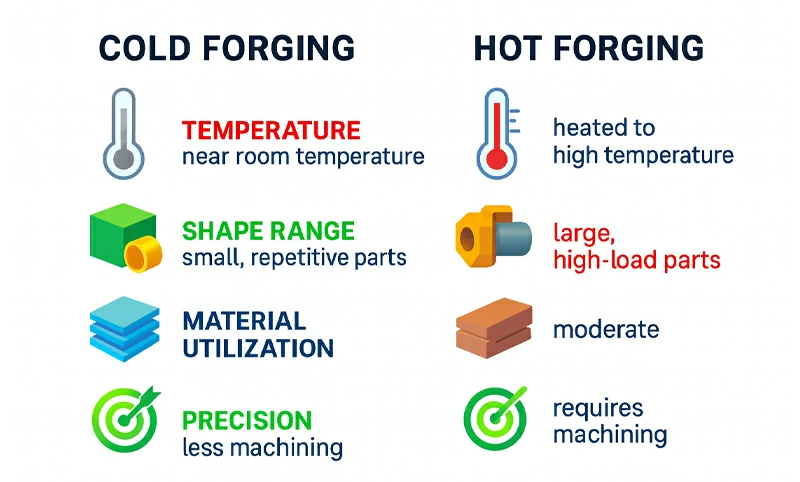

Холодкованый алюминий против горячей ковки алюминия

| Проект | Горячая ковка алюминия | Холодная ковка алюминия |

| Температура процесса и энергопотребление | Нагрев до высоких температур для формирования; сильная деформационная способность, высокое энергопотребление и образование оксидных масштабов. | Формируется при комнатной температуре или близко к ней; не требуется общий нагрев, низкое энергопотребление и отсутствует оксидная шкала. |

| Диапазон размеров и форм | Подходит для крупных несущих компонентов с толстыми сечениями, большими деформациями и относительно прочными конструкциями, такими как шатуны, фланцы и опоры. | Подходит для небольших и средних размеров, компактных и повторяющихся по форме радиаторов, валов, кронштейнов, втулок и т.д. |

| Использование материалов и единичная стоимость | Имеет запасы для вспышки и механической обработки; умеренное использование материалов, стоимость зависит как от качества материала, так и от обработки. | Формирование почти сетчатой формы, минимальное сколывание; Высокая эксплуатация материалов, меньшая стоимость единицы для средних и больших партий. |

| Точность размерности и согласованность партий | Точность в основном зависит от последующего обработки; Размеры ковочной заготовки значительно колеблются, что подходит для деталей с общими требованиями к допускам. | Критические размеры контролируются формой; Требуется минимальная обработка, что обеспечивает хорошую согласованность размеров для партийных деталей. |

| Механические свойства и усталостные характеристики | Непрерывные линии потока волокна, плотная конструкция, хорошая прочность и усталостность, подходящие для конструкций с высокой нагрузкой и крупным срезом. | Также отличается непрерывными обтекаемыми линиями и упрочнением труда; Прочность и усталость, как правило, лучше для мелких и средних деталей. |

| Сценарии, более подходящие для оценки приоритетов | Для крупногабаритных, толстых и высоконагруженных деталей с умеренным годовым использованием обычно первоочередной является алюмиотермическая ковка. | Для небольших и средних по размеру деталей с повторяющейся формой и стабильным годовым использованием и чувствительностью к точности и стоимости, предпочитаем холодную ковку из алюминия. |

Проще говоря, крупные, тяжёлые, высоконагруженные детали склонны к горячей ковке алюминия, тогда как небольшие и средние алюминиевые детали с стабильным объёмом и строгими требованиями к допуску являются отличными кандидатами для холодной ковки алюминия.

Для более подробного сравнения вы можете посетить нашу специальную страницу «Горячая ковка алюминия и холодная ковка алюминия».

Если вы не уверены, подходит ли ваша деталь для горячей или холодной ковки, просто пришлите нам чертеж, предполагаемое годовое использование и краткую заметку о текущем процессе.

Холодкованные алюминиевые промышленные решения

Решения для холодкованых алюминиевых теплонагревателей

Для высокой плотности мощности, ограниченных по пространству и долгосрочных применений, таких как светодиодное освещение, силовые модули, встроенные OBC / DC-DC и контроллеры приводных двигателей, холодкованые алюминиевые теплоотводы обеспечивают более высокую тепловую эффективность и более стабильную стабильность в ограниченной огибающей.

Окно возможностей сплавов и размеров

| Предмет | Диапазон возможностей |

| Сплав и состояние | Высокая теплопроводность: 1050 / 1070 / 1100 / 3003 (O, F, H112); |

| Типичный внешний диаметр / ширина | Общая производительность: 6061 / 6063 / 6082 (могут быть T5 / T6 / T651 после холодной ковки) |

| Типичный рост | 30–120 мм (специальные конструкции можно оценивать примерно до 150 мм) |

| Вместимость плавников | 15–80 мм (включая основание + плавники) |

| Одиночный груз для заготовки | Типичная толщина плавника ≥ 0, 7 мм; Соотношение высоты и тангажа стабилизаторов до примерно 20–25:1 для плотных массив плавников |

Поверхностная отделка включает пескоструйную обработку и анодирование; критические монтажные поверхности и отверстия для поиска могут быть обработаны ЧПУ для обеспечения точности сборки.

Поверхностная отделка и вторичная обработка

Отделка поверхности: Пескоструйная обработка + анодирование натурального серебра или чёрного анодирования в стандартной комплектации; Индивидуальные тёмно-серые / тёмно-синие инженерные цвета доступны по запросу.

Критические поверхности для обработки: Основание, монтажные поверхности и отверстия для расположения радиатора могут быть обработаны с помощью ЧПУ для обеспечения низкого контактного теплового сопротивления и точности сборки.

Другие варианты: Можно предварительно сформировать отверстия, контротверстия и канавки для поиска для снижения вторичных операций на стороне заказчика.

Ключевые точки сравнения с другими решениями для рассеивания тепла

По сравнению с экструдированными теплоотводами: Холодная ковка обладает преимуществами благодаря высоким соотношениям ребрам, сложным трёхмерным геометриям и внутренней плотности, что делает его подходящим для малых и средних мощных модулей.

В отличие от присоединённых/припаянных реберных радиаторов: Холодкованные теплоотводы — это цельная алюминиевая конструкция без клея или сварных интерфейсов, что приводит к меньшему термосопротивлению интерфейсу и лучшей долгосрочной надёжности.

По сравнению с литыми теплоотводом: Холодная ковка образует плотную структуру с низким риском пористости; механические и усталостные характеристики лучше подходят для высоконадёжных приложений.

Типичные сценарии применения

- Светодиодное освещение / дисплеи: Уличные фонари, светильники на высоких мачтах, туннельные огни, наружные дисплеи и другие мощные уличные применения.

- Промышленные и ИТ-источники питания: Промышленные инверторы, ИБП, блоки питания серверов, приводы моторов и т.д., где место в шкафах ограничено.

- Автомобильная и новая энергетика: Преобразователи OBC / DC-DC преобразователи, инверторы, контроллеры моторов и аналогичные компоненты, требующие долгосрочной устойчивости при вибрациях и термических циклах.

- Телекоммуникации и промышленный контроль: Оборудование базовых станций, промышленные контроллеры, сервоприводы и другие системы, требующие стабильного внешнего вида и стабильности размеров от пакета до партии.

Запросы на запросы должны включать нагрузку на мощность, доступное пространство и годовое использование, чтобы эффективно оценивать осуществимость и выбор сплавов.

Решения для автомобильных алюминиевых холодкованных конструктивных деталей

Для мелких и средних алюминиевых конструктивных деталей, используемых в легковых автомобилях и лёгких коммерческих транспортных средствах, алюминиевая холодная ковка поддерживает лёгкую конструкцию, соответствуя требованиям прочности, срока службы усталости и согласованности партий.

| Проект | Диапазон возможностей |

| Сплав и состояние | 5xxx: 5083 / 5454 и др., O / H112, используемые для несущих и коррозионно-устойчивых конструктивных компонентов; 6xxx: 6061 / 6082 и т.д. можно превратить в T6 / T651 после холодной ковки; 7xxx: 7075, используется для местных соединений с высокой прочностью. |

| Внешние размеры | Небольшие и средние конструктивные элементы, такие как кронштейны, цапны и фланцы, с контурными размерами примерно 20–150 мм. |

| Размеры вала | Вращающиеся компоненты, такие как валы, шлицовые валы и фланцевые валы, диаметром примерно 10–80 мм и длиной примерно 30–250 мм. |

| Одиночный груз для заготовки | Весовой диапазон примерно 0, 05–5, 0 кг обеспечивает лучшую экономическую эффективность и больше подходит для среднего и крупного производства автомобильных/коммерческих транспортных средств. |

- Шасси и кронштейны подвески

- Рулевое управление и вращающиеся части привода

- Аксессуары тормозов и осей

- Рама и аксессуары для кузова

Поверхностная отделка и вторичная обработка

Вторичная обработка: ЧПУ-точная обработка, фрезерная обработка, сверление, резьба, катка и т. д. для точной обработки функциональных поверхностей, таких как поверхности для посадки, герметизации, узоры отверстий и шлицы.

Отделка поверхности: Драйвоструйная обработка, анодирование (натуральные, чёрные или серые инженерные цвета), порошковое или электрофоретическое покрытие, выбранные в соответствии с требованиями сборки по защите от коррозии и внешнему виду.

Типичные сценарии применения

- Шасси и кронштейны подвески: Кронштейны стабилизатора, маленькие костяшки, соединительные блоки и другие небольшие и средние несущие и монтажные компоненты.

- Вращающиеся части рулевого управления и трансмиссии: Шлицовые валы, фланцевые валы и алюминиевые валы с ступенями и резьбовыми секциями, где концентричность и срок службы усталости критически важны.

- Аксессуары для тормозов и осей: Лёгкие кронштейны для суппортов, сенсорных кронштейнов и другие вспомогательные детали подходят к размерам для холодной ковки.

- Рама / аксессуары для кузова: Алюминиевые кронштейны, подъёмные угловы и монтажные блоки на рамах или баках, с повторяемой геометрией и стабильным спросом на партию.

Решения для механического оборудования и гидравлических/пневматических систем

Для корпусов насосов, корпусов клапанов, коллекторов, торцевых крышек и втулок алюминиевое холодное ковение снижает вес и повышает коррозионную устойчивость, соответствуя требованиям давления и усталости.

| Предмет | Диапазон вместимости |

| Сплав и состояние | 1xxx / 3xxx / 5xxx: мягкое состояние (O, F, H112 и др.), подходящее для защиты от коррозии и формирования; 6xxx / 7xxx: Отжжённая холодная ковка, термическая обработка T6 / T651 доступна по запросу; |

| Размеры (внешний диаметр/длина/ширина) | 30–150 мм (круглый или квадратный корпус/клапанный блок) |

| Высота/Длина | 10–120 мм (небольшие и средние детали, такие как корпуса насосов, корпуса клапанов, торцевые крышки и втулки) |

| Типичная толщина стенки | 2, 5–10 мм (может быть утолщён или истончён в зависимости от конструкции давления и канала потока) |

| Диаметр отверстия и расположение отверстий | Сквозные отверстия/ступенчатые отверстия/резьбовые отверстия размером примерно 4–40 мм, что позволяет размещать несколько масляных/воздушных портов и монтажные группы отверстий |

| Одиночный груз для заготовки | Примерно 0, 05–4, 0 кг, покрывает большинство алюминиевых корпусов насосов, клапанных корпусов и пористых блоков |

Варианты поверхностной отделки и вторичной обработки

Точковая обработка / фрезерование / сверление / резьба с ЧПУ для финишной герметизации поверхностей, поиска поверхностей и резьбовых отверстий, обеспечивая точность сборки и эффективность герметизации.

Анодирование (прозрачное или цветное) и твёрдое анодирование для улучшения коррозии и износостойкости, подходит для водных и масляных сред.

Мелкое удаление заусенчений, дробоструйная обработка и очистка/сушка для контроля внутренних остатков и чистоты, снижая риск загрязнения системы.

Типичные сценарии применения

- Корпуса гидравлических насосов / крышки торцов шестерённого насоса / электронные корпуса управляющих насосов: обеспечивают лёгкие корпуса и стабильные размеры, соответствуя требованиям рабочего давления и давления при разрыве.

- Корпуса клапанов / коллекторы: многопортовые блоки, при этом основной контур и большинство расположений портов формируются в один шаг, что снижает количество чипов и время цикла.

- Колпачки цилиндров / поршни / втулки: холодная ковка формирует внешние формы и внутренние отверстия для повышения концентрисности и срока службы усталости, а также для обеспечения последующего точного обработки.

- Пневматические клапанные островные корпуса / соединители: используйте коррозионно-устойчивые алюминиевые сплавы и подходящие поверхностные обработки для снижения веса, а также улучшения внешнего вида и экологической прочности.

Процесс холодной ковки алюминия и контроль качества

Для проектов, рассматривающих алюминиевую холодную ковку, стабильный процесс и отслеживаемая система качества являются ключевыми критериями при выборе поставщика. Ниже приведены типичные рабочие процессы и основные контрольные точки, которые Chalco применяет к холодкованым алюминиевым деталям.

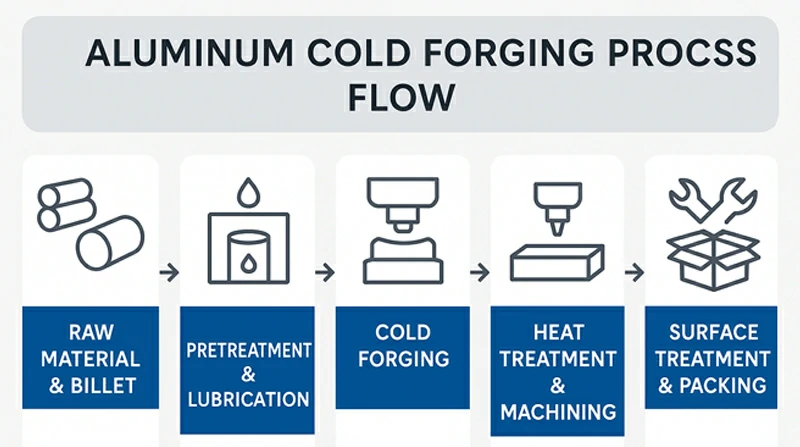

Обзор процесса холодной ковки алюминия

Общий процесс обычно включает в себя: сырьё и заготовки → предварительную обработку и смазку → холодную ковку → обрезку и выравнивание → термическую обработку и обработку → отделку поверхности и упаковку.

Сырьё и подготовка заготовки

Выберите указанный сорт и размер сплава согласно чертежу (например, 1050, 3003, 6061, 7075 и др.), проверьте сертификаты испытаний EN 10204 3.1 и разрезайте заготовки по номеру партии.

Предварительная обработка и смазка заготовки

Проводите отжиг или смягчение в зависимости от сплава и необходимой деформации, в сочетании с фосфатированием-мылом или специализированными алюминиевыми смазочными материалами для холодной ковки для снижения нагрузки на формообразование и улучшения потока металла.

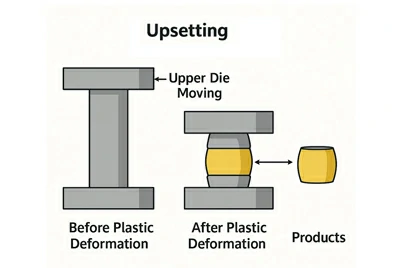

Холодная ковка / Холодный курс

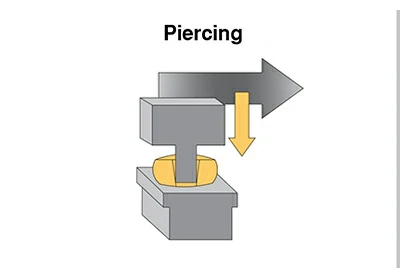

На механических и гидравлических прессах или многостанционных холодных колекторах применяются операции, такие как переворачивание/прокладка, передняя экструзия, обратноя экструзия, прокалывание и локальная чеканка в один или несколько этапов, чтобы деформировать заготовку в почти чистую форму алюминиевую холодкованую деталь.

Разочарование / Голова

Пирсинг

Подрезка, удаление зауножений и выпрямление

Снимите вспышки и лишний материал, уберите заусенцы и края фаски по необходимости, а также выровняйте вали, кронштейны и другие детали для обеспечения надёжных датумов для последующего обработки и сборки.

Термическая обработка и обработка с ЧПУ

Выполняйте обработку раствором и старение (например, T6 / T651) на сплавах 6xxx / 7xxx по мере необходимости, затем применяйте точку с ЧПУ, фрезер, сверление и прорезку резьбой для обработки критически важных поверхностей соединения и рисунков отверстий с установленными допусками и шероховатостью поверхности.

Отделка поверхности и финальная упаковка

Выбирайте подходящие методы обработки поверхностей, такие как анодирование, дробоструйная обработка или покрытие, в зависимости от условий обслуживания, а также используйте защитную, коррозионно-устойчивую упаковку для контроля внешнего вида и размерных рисков при транспортировке и хранении.

Контроль качества и тестирование для холодной ковки алюминия

Chalco применяет многоуровневый контроль над сырьём, процессами и готовыми деталями, чтобы обеспечить отслеживаемую проверку качества алюминиевых холодкованых деталей.

- Отслеживаемость сырья и партий: Для каждого тепла, партии и сплава мы ведём полную идентификацию, проверяем химический состав и темпер, а также выдаём сертификаты EN 10204 3.1 в соответствии со стандартами ASTM / EN / GB.

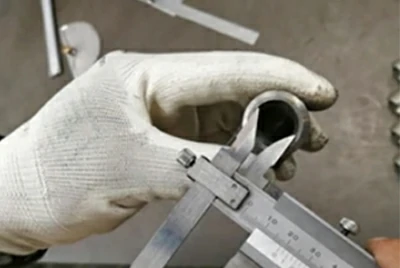

- Размерная и геометрическая инспекция: Мы используем CMM, специальные датчики и пробочные датчики для первого этапа, в процессе и окончательной инспекции, с акцентом на диаметры посадки, концентричность, плоскость и расход; Отчёты по размерной инспекции и документация PPAP / ISIR доступны по запросу.

- Механические свойства и верификация при термической обработке: Для партий, требующих термической обработки, мы проводим тесты на твёрдость и, при необходимости, испытания на растяжение в соответствии с соответствующими стандартами ASTM / ISO, подтверждая уровни прочности и фиксируя результаты по каждой партии и партии термической обработки.

- Специальное тестирование и документация качества: Для деталей, удерживающих давление, термического управления или критически важных для безопасности деталей мы можем добавить NDT (UT / PT), тестирование на утечку/давление, а также проверку термического сопротивления или эффективности охлаждения с соответствующими отчётами о испытаниях.

С помощью этого процесса и системы контроля качества Chalco предоставляет решения для холодной ковки алюминия с стабильной согласованностью между партиями и полной документацией по качеству для автомобильных, силовых электронных и промышленных машин.

Почему вы выбираете Chalco в качестве поставщика алюминиевой холодной ковки?

Интегрированная холодная ковка + термическая обработка + механическая обработка

С помощью одностанционных прессов для холодного ковки, многостанционных машин для холодного запуска, тепловых печей для сплавов 6xxx / 7xxx (раствор + выдержка), центров точки и фрезера с ЧПУ, а также собственных линий по анодированию, взрывной обработке и нанесению покрытий, Chalco может доставлять алюминиевые холодкованные детали от кованых заготовок до полностью обработанных и готовых компонентов по одной контролируемой цепочке процесса.

Комплексные возможности инспекции и валидации

Используя CMM, специальные калибры, испытания на твёрдость и, при необходимости, испытания на растяжение мы контролируем как размеры, так и механические свойства. В зависимости от критичности деталей мы можем добавить NDT (UT / PT), тесты на утечку/давление, а также термические или жизненно связанные тесты производительности, чтобы ключевые детали алюминиевой холодной ковки были подкреплены данными и полной прослеживаемостью.

Системы качества и стандарты, согласованные с зарубежными проектами

Chalco сертифицирована по ISO 9001 / AS9100 и может производить стандарты по ASTM B247/B247M, EN 586, GB/T 12344 и смежным стандартам ковки, предоставляя сертификаты материалов EN 10204 3.1, отчёты о размерах и испытаниях, а также — при необходимости — документацию PPAP / ISIR для поддержки аудитов в автомобильной, силовой электронике и других отраслях.

Инженерно-ориентированная фронтенд-поддержка

Исходя из ваших чертежей, качества сплава, годового объёма и текущего процесса, мы помогаем сравнивать механическую обработку / горячую ковку / литье под давлением и алюминиевую холодную ковку по пригодности и структуре стоимости. С помощью пробных испытаний и небольших пилотных запусков мы постепенно закрепляем процесс холодной ковки и оснастку, снижая риск при смене производственных маршрутов.

Какая информация мне нужна для подготовки к холодной ковке алюминия?

Чтобы быстро определить, подходит ли ваша деталь для холодной ковки алюминия, и предоставить первоначальный диапазон стоимости, вам нужно подготовить только три основные группы информации ниже:

1) Чертежи и технические требования (обязательные)

- 2D-чертежи (PDF / изображение) + 3D-модели (если доступны)

- Сорт и темпер сплава, или диапазон целевой прочности/твёрдости

- Критические размеры и допуски, требования к GD&T (такие как концентриссность, плоскость, пробег и др.)

- Краткое описание условий эксплуатации: является ли это критически важной частью с несущей нагрузкой / критической к усталости / термическому управлению

2) Информация об объеме и стоимости

- Предполагаемое годовое использование (EAU) и приблизительное количество на партию

- Примерная хронология проекта: сроки запуска прототипа / пилотного запуска и SOP / тайминг массового производства

- Если возможно, определите целевой диапазон затрат, чтобы помочь сбалансировать одноразовые инвестиции в инструменты и цену изделия при предложении ковки

3) Стадия проекта и вспомогательные потребности

- Текущий этап: новая конструкция / замена механической обработки / оптимизация существующего процесса

- Хотите, чтобы мы предоставляли рекомендации по DFM (радиусы, ребра, расположение отверстий, толщина стенок и т.д.) для оптимизации производительности)

- Требуемый объем поставок: только холодкованные заготовки, или холодная ковка + механическая обработка + термическая обработка / обработка поверхности + отчёты о материалах и инспекции (например, сертификаты 3.1, отчёты о размерах, документация PPAP и др.)

После того как вы отправите нам вышеуказанные три набора информации вместе с вашими чертежами, мы сначала обратимся к трём ключевым моментам: подходит ли деталь для холодной ковки алюминия, рекомендованный маршрут процесса и приблизительный диапазон инвестиций в инструменты и стоимость единицы, что поможет вам и вашей команде принять решение на следующем этапе.

Chalco может предоставить вам самый полный ассортимент алюминиевых изделий, а также индивидуализированную продукцию. Точная оценка будет предоставлена в течение 24 часов.

Получите смету