Алюминиевая проволока MIG — это сплошная проволока из алюминиевого сплава, разработанная для процесса сварки GMAW (дуговая сварка металлическим электродом в среде защитного газа). Она поддерживает сварку постоянным током обратной полярности (DCEN) методом «толчком» и легко интегрируется с основными сварочными аппаратами для алюминия MIG и автоматизированными системами.

По сравнению с прутками TIG с ручной подачей и порошковой проволокой с самозащитой, сварка Alu MIG обеспечивает более высокую скорость сварки, меньшее вмешательство человека и превосходную экономическую эффективность, что делает ее лучшим выбором для крупносерийного производства и роботизированной сварки.

Сварочная проволока Chalco Aluminum имеет двойную сертификацию качества ISO 9001 и IATF 16949 и соответствует международным стандартам AWS A5.10 и ISO 18273 (аналог ГОСТ Р ИСО 18273). Проволока протянута с точностью ± 0.02 мм, подвергнута вакуумной сушке для герметичной упаковки и доступна для быстрой отгрузки в течение 72 часов.

Мгновенное предложениеКатегории продукции алюминиевой проволоки MIG

ER4043 (Al-5%Si) MIG проволока

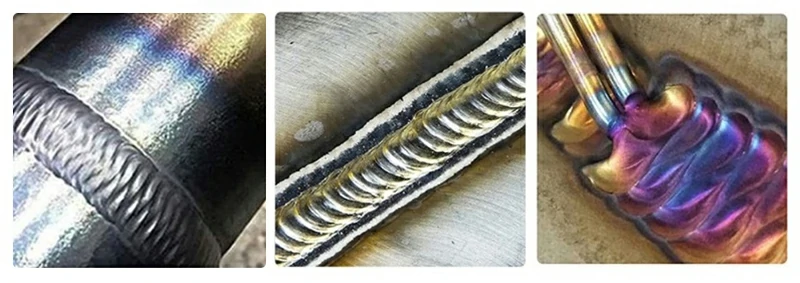

ER4043 (ближайший аналог по ГОСТ — Св-АК5) содержит 4.5–6.0 % Si, образуя эвтектический алюминиево-кремниевый присадочный металл с выдающейся текучестью и стойкостью к образованию горячих трещин. Она создает яркий сварной шов с минимальным изменением цвета. Будучи термически неупрочняемым сплавом, она идеально подходит для случаев, когда важен внешний вид и гладкость шва.

Свяжитесь с нами сейчасХимический состав

| Элемент | Si | Fe | Cu | Mn | Zn | Ti | Be | Al |

| Значение | 4.5–6.0% | ≤0.80% | ≤0.30% | ≤0.05% | ≤0.10% | ≤0.20% | ≤0.0003% | Остальное |

Ключевые особенности

- Исключительная текучесть и смачиваемость, снижающие пористость и несплавление

- Низкая склонность к горячим трещинам, особенно на подложках серии 6xxx (сплавы АД31, АД33, АД35)

- Светло-серая анодированная отделка, высокая совместимость с основным металлом

- Стабильность дуги, минимальное разбрызгивание и отсутствие необходимости в послесварочном шлифовании

Подходящие основные материалы

Алюминиевые сплавы серий 1xxx (А0, А5, А7) / 3xxx (АМц) / 6xxx (АД31, АД35), а также 5xxx-серии (с содержанием Mg ≤ 2.5 %, например, АМг2).

Типичные области применения

- Сварка панелей кузова автомобиля

- Декоративные детали для велосипедов и мотоциклов

- Архитектурные навесные стены и корпуса точных приборов

Кузов автомобиля

Велосипед

Корпус точного прибора

ER5356 (Al-5%Mg) MIG проволока

ER5356 (ближайший аналог по ГОСТ — Св-АМг5) содержит 4.7–5.5 % Mg, представляя собой высокопрочный алюминиево-магниевый присадочный металл с отличной коррозионной стойкостью и стабильными характеристиками дуги. Она дает светло-белый сварной шов — идеально подходит для структурной сварки в морской и химической среде.

Свяжитесь с нами сейчасХимический состав

| Элемент | Mg | Si | Fe | Cu | Mn | Cr | Zn | Ti | Be | Al |

| Значение | 4.7–5.5% | ≤0.25% | ≤0.40% | ≤0.10% | 0.05–0.20% | 0.05–0.20% | ≤0.10% | ≤0.20% | ≤0.0003% | Остальное |

Ключевые особенности

- Высокий предел прочности на разрыв (~380 МПа) для превосходной несущей способности

- Исключительная стойкость к морской и химической коррозии

- Стабильная дуга с минимальным разбрызгиванием, создающая чистые профили швов

- Оптимизирована для высокоскоростной автоматизированной сварки пластин средней толщины

Подходящие основные материалы

Сплавы 5083/ 5052 / 5454 с высоким содержанием Mg серии 5xxx (АМг5, АМг3); отдельные сплавы серий 6xxx (АД31) и 7xxx (В95).

Типичные области применения

- Судовые палубы и переборки

- Сосуды под давлением и резервуары для хранения высокого давления

- Морские платформы и химическое оборудование

Судовая палуба

Резервуар высокого давления

Морская платформа

-

ER1100 MIG проволока

ER1100 MIG проволокаПроволока ER1100 MIG (аналог Св-А97) представляет собой почти чистый алюминий (≥ 99.5 %), обеспечивающий превосходную электропроводность и теплопроводность. Ее швы обладают высокой пластичностью, но ограниченной прочностью, что делает ее идеальной для электронных радиаторов, шинопроводов и сварки ультратонких листов, где внешний вид вторичен.

AWS A5.10 ISO 18273 -

ER2319 MIG проволока

ER2319 MIG проволокаПроволока ER2319 MIG содержит 6–7 % Cu, предназначена для сплавов серии 2xxx (2014, 2219; аналог Д16, 1201). Она позволяет проводить послесварочную обработку на твердый раствор и дисперсионное твердение, достигая прочности шва, почти равной основному металлу — подходит для аэрокосмических структурных компонентов и высокопрочных деталей под давлением.

AWS A5.10 ISO 18273 AMS 4191 -

ER4047 MIG проволока

ER4047 MIG проволокаПроволока ER4047 MIG (аналог Св-АК12) содержит 11–13 % Si, обеспечивая низкую температуру плавления и исключительную текучесть — заполняет широкие зазоры и минимизирует деформацию. Сварные швы имеют серо-черный цвет, что делает ее популярной для пайки, герметизирующих швов и изготовления теплообменников с отличной термостойкостью.

AWS A5.10 ISO 18273 AMS 4190 -

ER4943 MIG проволока

ER4943 MIG проволокаПроволока ER4943 MIG содержит 6.3–7.0 % Si и 0.45–0.9 % Mg, балансируя текучесть и прочность (≈ 270 МПа). Ее цветовое соответствие лучше, чем у ER4047, подходит для высоконагруженных деталей серии 6xxx (АД31, АД35), требующих PWHT (послесварочной термообработки), таких как компоненты рельсового транспорта и сосуды высокого давления.

AWS A5.10 ISO 18273 AMS 4185 -

ER5554 MIG проволока

ER5554 MIG проволокаПроволока ER5554 MIG улучшает ER5356 за счет добавок Mn и Zn для лучшей пластичности и трещиностойкости, предлагая прочность 360–380 МПа. Хорошая текучесть и цветовое соответствие подходят для химических цистерн, топливных баков и легконагруженных алюминиевых рам.

AWS A5.10 ISO 18273 -

ER5556 MIG проволока

ER5556 MIG проволокаПроволока ER5556 MIG, производная от ER5356 с 0.5–1.0 % Mn, повышает пластичность шва, трещиностойкость и предел прочности на разрыв (≈ 415 МПа). Она сохраняет выдающуюся стойкость к морской коррозии, подходит для судовых конструкций, высоконагруженных сосудов под давлением и строительства мостов.

AWS A5.10 ISO 18273 -

ER5654 MIG проволока

ER5654 MIG проволокаПроволока ER5654 MIG, содержащая 4–5 % Zn и Mn, устойчива к нагреву и окислению. Сварные швы выдерживают температуру 150 °F (66 °C) с прочностью 370–390 МПа. Плотные, стойкие к проплавлению швы подходят для суровых условий эксплуатации в химической и аэрокосмической отраслях, таких как сосуды для перекиси водорода, теплообменники и корпуса насосов.

AWS A5.10 ISO 18273 -

ER5183 MIG проволока

ER5183 MIG проволокаПроволока ER5183 MIG (ближайший аналог по ГОСТ — Св-АМг6) с 4.3–5.2 % Mg, 0.5–1.0 % Mn и следами Cr обеспечивает отличную коррозионную стойкость, пластичность и прочность ~410 МПа. Идеально подходит для резервуаров СПГ (LNG), морских платформ и деталей железнодорожного транспорта в морских, криогенных и высоконапорных условиях эксплуатации.

AWS A5.10 ISO 18273

Спецификации и упаковка алюминиевой сварочной проволоки MIG

| Наименование | Диапазон параметров |

| Диаметр (мм) | 0.8 | 0.9 | 1.0 | 1.2 | 1.6 (0.6 & 2.0 & 2.4 могут быть изготовлены на заказ) |

| Вес катушки | S100 0.5 кг | S200 2 кг | S300 7 кг | S360 20 кг | Барабан 150 кг |

| Допуск диаметра проволоки / Состояние | Состояние F; ISO 544 h9 ±0.02 мм |

| Процесс сварки | GMAW / MIG (дуговая сварка плавящимся электродом в инертном газе) |

| Рекомендуемый защитный газ | 100% Ar или Ar + ≤ 30% He (для толстостенных деталей или подложек с высокой теплопроводностью) |

| Стандарт исполнения / Минимальный заказ бренда / Доставка | AWS A5.10 (например, ER4043 (Св-АК5) / ER5356 (Св-АМг5) / ER5556 (Св-АМг6)) |

| ISO 18273 | |

| Техническая поддержка | S100 Минимальный заказ 0.5 кг; Регулярные запасы отгружаются в течение 72 часов |

| Стандарт исполнения / Бренд | Свободное окно параметров сварки, оценка образцов, отчет COA/COC и документ RoHS; Инженеры онлайн для ответов на вопросы 24 часа в сутки |

Технические параметры алюминиевой проволоки MIG

Типичные свойства присадочного металла алюминиевой проволоки MIG

| Сплав | Удлинение % | Сопротивление росту трещин | Сопротивление кристаллизационным трещинам | Угловые швы Продольные / Поперечные (ksi) | UTS Предел прочности (ksi) |

| ER1100 (Св-А85) | Высокое (55) | Хорошее | Хорошее | Низкое (7.5) / Низкое (7.5) | Низкое (13) |

| ER4043 (Св-АК5) | Низкое (5) | Низкое | Очень хорошее | Низкое (11.5) / Низкое (15.0) | Среднее (28) |

| ER4047 (Св-АК12) | Низкое (13) | Низкое | Отличное | Низкое (11.5) / Низкое (15.0) | Высокое (38) |

| ER4643 | Низкое (15) | Низкое | Хорошее | Среднее (13.5) / Среднее (20.0) | Среднее (29) |

| ER4943 | Низкое (15) | Низкое | Очень хорошее | Среднее (15.5) / Среднее (23.0) | Среднее (35) |

| ER5087 (Св-АМг5Пв) | Хорошее (25) | Высокое | Хорошее | Высокое (20.0) / Высокое (30.0) | Высокое (42) |

| ER5183 (Св-АМг4.5Ц) | Хорошее (25) | Очень высокое | Хорошее | Высокое (18.5) / Высокое (28.0) | Высокое (41) |

| ER5356 (Св-АМг5) | Высокое (35) | Хорошее | Хорошее | Высокое (18.0) / Высокое (26.0) | Высокое (38) |

| ER5554 (Св-АМг2.7) | Высокое (40) | Посредственное | Посредственное | Среднее (17.0) / Среднее (23.0) | Среднее (33) |

| ER5556 (Св-АМг6) | Хорошее (25) | Высокое | Хорошее | Высокое (20.0) / Высокое (30.0) | Высокое (42) |

Типичные параметры процесса MIG/GMAW

| Диаметр проволоки (мм) / (дюймы) | Диапазон тока (А) | Диапазон напряжения (В) | Скорость подачи проволоки (ipm / м·мин⁻¹) | Защитный газ | Расход газа (CFH) | Скорость наплавки (lb/hr / кг/ч) |

| 0.8 (0.030) | 60–170 | 13–24 | 150–350 (3.8–8.9) | 100 % Ar | 20–25 | 4–8 (1.8–3.6) |

| 0.9 (0.035) | 70–180 | 15–26 | 200–400 (5.1–10.2) | 100 % Ar | 20–25 | 5–9 (2.3–4.1) |

| 1.0 (0.040) | 90–290 | 15–26 | 250–450 (6.4–11.4) | 100 % Ar | 20–25 | 6–12 (2.7–5.4) |

| 1.2 (0.047) | 140–260 | 20–29 | 300–500 (7.6–12.7) | Ar + 25 % He | 25–30 | 9–15 (4.1–6.8) |

| 1.6 (1/16) | 190–350 | 25–30 | 350–550 (8.9–14.0) | Ar + 25 % He | 25–30 | 12–20 (5.4–9.1) |

Положения при сварке алюминиевой проволокой MIG

ER4043 поддерживает все положения сварки, за исключением специализированной вертикальной сварки сверху вниз в печных условиях. Общие положения включают:

2G Горизонтальная сварка

Ось шва горизонтальна в вертикальной плоскости, что обеспечивает стабильную ванну и легкое проплавление. Идеально подходит для боковых стыков на средних листах или непрерывной сварки труб с пластинами.

4G Потолочная сварка

Сварка под заготовкой, требующая точного контроля переноса капель во избежание провисания. Используется для панелей пола, потолков и обратной структурной сварки.

3G Вертикальная сварка сверху вниз

Горелка движется вниз вдоль стыка для быстрой сварки. Лучше всего подходит для тонких листов для увеличения скорости, но требует точного контроля во избежание провисания капель.

2F Горизонтальная угловая сварка

Сварка угловых соединений между горизонтальной и вертикальной плитами, заполнение углов гладкими валиками для прочности и внешнего вида — часто встречается в рамах и конструкциях.

1G Нижняя сварка

Шов лежит в горизонтальной плоскости. Обеспечивает оптимальное проплавление и ширину валика для сварки длинных прямых швов и изготовления крупногабаритных конструкций.

3F Вертикальная угловая сварка снизу вверх

Заполнение вертикального углового стыка снизу вверх, обеспечивающее равномерное проплавление и сплавление — идеально подходит для надежных угловых швов на ответственных деталях.

Сравнение режимов переноса дуги

| Режим переноса | Особенности | Применимая толщина/положение | Преимущества |

| Короткое замыкание | Мгновенный скачок после короткого замыкания, минимальное тепловложение, минимальное разбрызгивание | Тонкие пластины ≤ 3 мм; вертикальная сварка, угловая сварка | Гладкое формирование шва, вертикальная сварка без подтекания |

| Струйный | Непрерывные мелкие капли, сильное проплавление | Средние и толстые пластины > 3 мм; нижнее положение, горизонтальное положение | Высокая эффективность наплавки, высокая скорость накопления металла |

| Импульсный | Чередование высокого/низкого тока, снижение среднего тепловложения | Пластины различной толщины, качественные швы | Учитывается как проплавление, так и контроль шва |

| Cold Metal Transfer (CMT) | Мгновенное прерывание дуги + возврат проволоки, почти нулевое разбрызгивание | Ультратонкие пластины, листовой металл; автоматизированная высокоточная сварка | Чрезвычайно низкое тепловложение, практически отсутствие брызг |

Сравнение характеристик защитных газов

| Защитный газ | Свариваемость | Проплавление | Внешний вид шва | Типичные области применения |

| 100 % Ar | Средняя | Среднее | Гладкий, меньше брызг | Сварка тонких пластин, ручная сварка MIG в помещении |

| Ar + 25 % He | Высокая | Сильное | Шов немного шире, достаточно глубокий | Средние и толстые пластины, подложки с высокой теплопроводностью (например, серия 6XXX) |

| Ar + 5–10 % CO2 (опция) | Низкая | Низкое | Шов немного толще, больше брызг | Бюджетные случаи, нечувствительность к брызгам |

Параметры настройки оборудования для алюминиевой проволоки MIG

| Диаметр проволоки (дюйм/мм) | Толщина пластины (дюйм) | Ток ER4043 (А) | Ток ER5356 (А) | Напряжение ER4043 (В) | Напряжение ER5356 (В) | Скорость подачи проволоки (ipm) |

| 0.030″ / 0.8 мм | 1/16″ | 90 | 100 | 20 | 18 | 260 / 300 |

| 0.030″ / 0.8 мм | 3/32″ | 110 | 120 | 22 | 21 | 350 / 400 |

| 0.035″ / 0.9 мм | 1/16″ | 90 | 100 | 23 | 21 | 300 / 350 |

| 3/64″ / 1.2 мм | 3/32″ | 110 | 120 | 25 | 24 | 170 / 220 |

| 1/16″ / 1.6 мм | 1/4″ | 200 | 210 | 26 | 24 | 170 / 200 |

Типичные механические свойства сварных соединений с разделкой кромок GTAW

| ОСНОВНОЙ СПЛАВ | ПОСЛЕ СВАРКИ | ПОСЛЕ ТЕРМООБРАБОТКИ И СТАРЕНИЯ | |||||||

| ОСНОВНОЙ СПЛАВ | UTS (KSI) | UYS (KSI) | ELONG (%) | UTS (KSI) | UYS (KSI) | ELONG (%) | UTS (KSI) | UYS (KSI) | ELONG (%) |

| 2014-T6 (АК8-T6) | 70 | 60 | 13 | 34 | 28 | 4 | 50 | - | 2 |

| 6061-T4 (АД33-T4) | 35 | 21 | 22 | 27 | 18 | 8 | 35 | - | 8 |

| 6061-T6 (АД33-T6) | 45 | 40 | 12 | 27 | 18 | 8 | 44 | 40 | 5 |

| 6063-T4 (АД31-T4) | 25 | 22 | 22 | 20 | 10 | 12 | 30 | - | 13 |

Почему стоит выбрать Chalco?

Среди множества поставщиков сварочная проволока Chalco ER4043 обладает следующими четырьмя основными преимуществами, которые помогут вашему проекту эффективно продвигаться и обеспечат качество:

- Глобальная производственная линия с сертификацией качества: Завод сертифицирован по стандартам ISO 9001 и IATF 16949, с годовой мощностью 8000 тонн и полной прослеживаемостью партий.

- Сверхвысокая точность и защита от влаги: Допуск при волочении строго контролируется в пределах ± 0.02 мм, проволока подвергается вакуумной сушке и дегазации перед отправкой, затем герметизируется в пакеты из алюминиевой фольги для обеспечения долгосрочной влагостойкости.

- Возможность быстрой доставки: В наличии проволока диаметром Ø 0.8–4.0 мм, минимальный заказ S100 (0.5 кг); все товары на складе отправляются в течение 72 часов до вашей двери.

- Универсальная техническая поддержка: Инженеры отвечают в течение 24 часов после размещения заказа, предоставляя специализированные окна параметров сварки, сравнительные пластины для испытаний основного металла и отчеты COA/COC — действительно «заказ онлайн, без забот оффлайн».

Нажмите кнопку «Получить образец» справа, чтобы наша профессиональная команда быстро подготовила для вас индивидуальное решение для сварки проволокой ER4043.

Мгновенная цена

ER4043 против ER5356

| Сравниваемые пункты | ER4043 (Al-5%Si) (Св-АК5) | ER5356 (Al-5%Mg) (Св-АМг5) |

| Химический состав | Si 4.5–6.0 %; Fe ≤ 0.8 %; Cu ≤ 0.3 % | Mg 4.7–5.5 %; Si ≤ 0.25 %; Fe ≤ 0.4 % |

| Диапазон температур плавления | 1065–1170°F (571–632°C) | 1190–1205°F (643–652°C) |

| Текучесть сварочной ванны | ★★★★☆ (Отличная) | ★★☆☆☆ (Средняя) |

| Проплавление/глубина проплавления | Среднее | Сильное (более глубокое) |

| Предел прочности на разрыв (шов) | ~29 ksi (≈200 МПа) | ~38 ksi (≈260 МПа) |

| Удлинение | ~6-12 % | ~18-25 % |

| Сопротивление термическому растрескиванию | Очень низкое | Среднее до высокого |

| Разница в цвете шва | Светло-серый, хорошее соответствие основному материалу | Ярко-белый, необходимо обратить внимание на последующую обработку |

| Совместимые основные материалы | Серии 1xxx, 3xxx, 6xxx и 5xxx с низким содержанием Mg | 5xxx (Mg ≤ 5%) и некоторые серии 6xxx/7xxx |

| Типичные области применения | Отделка листов, автомобильные панели, велосипедные рамы | Судовые конструкции, сосуды под давлением, морские платформы, резервуары для хранения |

| Рекомендуемый защитный газ | 100 % Ar | Ar + 25 % He |

| Стандарты AWS/ISO | AWS A5.10 ER4043; ISO 18273 S Al 4043 | AWS A5.10 ER5356; ISO 18273 S Al 5356 |

Хотите узнать больше о различиях между ER4043 и ER5356? Нажмите для просмотра полного сравнения → ER4043 против ER5356

Руководство по выбору — шесть шагов для точного подбора проволоки MIG

Шаг 1: Определите серию основного металла

Чистый алюминий или низколегированные сплавы серий 1xxx / 3xxx: рекомендуется ER1100 (Св-А85) (присадка из почти чистого алюминия) или ER4043 (Св-АК5) (эстетичный светло-серый шов).

Конструкционные детали и резервуары из серии 5xxx (Mg ≤ 2.5 %): приоритет отдается ER5356 (Св-АМг5) (высокая прочность, коррозионная стойкость).

Термоупрочняемые сплавы серии 6xxx: используйте ER4043 (Св-АК5) для внешнего вида шва, ER4943 для прочности.

Серия 7xxx (например, 7005): ER5356 (Св-АМг5) также обеспечивает высокую вязкость швов.

Шаг 2: Оцените условия сварки

На открытом воздухе, при ветре: выбирайте Push-Pull или Spool Gun, чтобы обеспечить плавную подачу без запутывания.

Морская или химически агрессивная среда: ER5183 (Св-АМг4.5Ц) и ER5556 (Св-АМг6) обеспечивают исключительную коррозионную стойкость.

Промышленный цех или чистое помещение: ER4043 (Св-АК5) обеспечивает минимальное несовпадение цветов с основным металлом.

Шаг 3: Определите требования к характеристикам шва

Нагруженные или высоконапряженные детали: выбирайте ER5356 (≈ 380 МПа UTS) или ER5556 (≈ 415 МПа UTS).

Высокие требования к внешнему виду и последующему анодированию: ER4043 (Св-АК5) дает светло-серые, гладкие и равномерные валики шва.

Газонепроницаемые соединения или швы с большим зазором: ER4047 (Св-АК12) обеспечивает оптимальную текучесть и заполнение без пор.

Шаг 4: Сопоставьте диаметр проволоки с толщиной пластины

Проволока 0.8–1.2 мм для тонких пластин 1–4 мм; в сочетании с высокоскоростным импульсом для увеличения скорости перемещения.

Проволока 1.6–2.4 мм для средних и толстых пластин 4–8 мм; стабильное наплавление подходит для крупносерийной автоматизированной сварки.

Сплошная проволока 3.2–4.0 мм для пластин толщиной > 8 мм при многопроходной сварке в разделку или тяжелых конструкций.

Шаг 5: Проверьте совместимость оборудования

Используйте U-образные ролики подачи для алюминия для обеспечения надлежащего сцепления.

Используйте тефлоновые (PTFE) направляющие каналы для уменьшения трения в пути подачи проволоки.

В зависимости от расстояния подачи и метода сварки выберите стандартную подачу, Push-Pull или Spool Gun.

Шаг 6: Проверьте отраслевые стандарты

Все сплошные проволоки Chalco MIG соответствуют AWS A5.10 и ISO 18273.

Для военных или аэрокосмических нужд выбирайте опциональные сертификаты AMS 4190 (ER4043) или AMS 4191 (ER2319).

Для получения индивидуальной рекомендации предоставьте марку основного металла, толщину пластины и объем производства — инженеры Chalco предоставят идеальный выбор проволоки и параметры процесса в течение 24 часов.

Мгновенная ценаЧасто задаваемые вопросы

Почему при сварке происходит заклинивание или запутывание проволоки? Как быстро устранить неполадки?

Алюминиевая проволока мягкая и склонна к окислению. Распространенные причины:

Износ тефлонового канала или его засорение оксидной пленкой → используйте PTFE-каналы и регулярно их заменяйте.

Неправильное натяжение роликов подачи → выбирайте твердосплавные ролики для алюминия и устанавливайте среднее натяжение.

Чрезмерная длина подачи или гравитационное притяжение → используйте Push-Pull или Spool Gun для плавной подачи без запутывания.

Как следует хранить алюминиевую проволоку для сохранения оптимальных характеристик?

Проволока Chalco проходит вакуумную сушку и герметично упаковывается в пакеты из алюминиевой фольги на заводе. Для транспортировки и хранения поддерживайте температуру 15–25 °C, влажность RH < 60 %, избегайте прямых солнечных лучей, высоких температур или влажности. Перед открытием дополнительная сушка не требуется; после открытия запечатайте повторно и используйте в течение 30 дней.

Мои швы всегда имеют пористость и высокие затраты на переделку — что я могу сделать?

Пористость обычно вызвана влагой и загрязнением:

Поверхности проволоки и основного металла: вакуумная сушка перед сваркой (уже сделана на заводе); использование в течение 30 дней после вскрытия; очистка основного металла от масла и оксидов.

Защитный газ: выбирайте Ar ≥ 99.998% или смесь Ar+He, поддерживайте расход 20–25 CFH.

Тонкая настройка параметров: немного увеличьте напряжение и скорость подачи проволоки, чтобы сократить время воздействия на расплавленную ванну.

Я в основном свариваю алюминиевые сплавы 6061, 3003 и 5052 — какую проволоку мне выбрать?

Серия 6xxx (6061) / 3xxx (3003): чувствительны к горячим трещинам → ER4043 (Св-АК5) (5 % Si) для низкой склонности к трещинообразованию и высокого качества шва.

Серия 5xxx (Mg ≤ 2.5 %, например, 5052): требуется высокая прочность и коррозионная стойкость → ER5356 (Св-АМг5) (5 % Mg).

Для обоих случаев: используйте ER5356 для корневого прохода (прочность, герметичность) и ER4043 для облицовочного прохода (внешний вид, совпадение цвета).

Я провожу анодирование после сварки, но валик шва темнее основного металла — как минимизировать разницу в цвете?

Выбирайте ER4043 (Св-АК5) (светло-серый шов) для соответствия основному металлу.

Анодируйте всю конструкцию в сборе или применяйте равномерное локальное напыление.

Используйте процесс с двумя проволоками: корневой проход ER4043, облицовочный проход ER5356 или ER4943.

Как следует хранить и обслуживать алюминиевую проволоку Chalco?

Нераспечатанная: хранить при 15–25 °C, RH < 60 %, вдали от света и влаги.

Распечатанная: хранить в контейнере с десикантом (осушителем) и использовать в течение 30 дней.

Если срок превышен: просушите при 120 °C в течение 1–2 часов или проведите повторную вакуумную сушку.

Каков минимальный объем заказа и срок поставки?

Chalco предлагает минимальный заказ S100 (0.5 кг) для проволоки диаметром Ø 0.8–2.4 мм. Все товары в наличии отгружаются в течение 72 часов, а инженеры предоставляют параметры сварки и образцы для испытаний в течение 24 часов после заказа.

Chalco может предоставить вам самый полный ассортимент алюминиевой продукции, а также изготовить продукцию по индивидуальному заказу. Точное коммерческое предложение будет предоставлено в течение 24 часов.

Получить цену