Керамические алюминиевые матричные композиты Chalco используют нанокерамику на месте для достижения высокой прочности и жесткости, низкого CTE и термической устойчивости. Они сохраняют низкую плотность, одновременно балансируя износостойкость и срок службы.

Мы предоставляем полную индивидуализацию для кованых (пластина/профиль/ковка), литья и порошка LPBF. Это позволяет интегрировать сложные конструкции и быструю доставку, что уже применяется в планере C919, поршнях двигателя и рулевых кулаках.

Почему выбирают керамические алюминиевые матричные композиты Chalco (Al-MMC)

Используйте более лёгкие материалы для создания более прочных, устойчивых и экономичных деталей. Это прямая ценность, которую мы создаём для инженерных команд.

Лийте вместо кузницы, чтобы сократить стоимость и время доставки

Формующие ближе/сетчатую форму, ковку и тяжёлую обработку. Это сокращает сроки выполнения, снижает общую стоимость и облегчает выполнение интегрированных сложных конструкций.

Более сильная и стабильная производительность

При той же массе вы получаете большую прочность, жёсткость и срок службы усталости. Размеры остаются стабильными при термическом цикле с лучшим демпфированием вибраций, повышая консистентность сборки и срок службы.

Точная настройка целевых параметров

Настройте долю объёма, размер частиц, морфологию и пространственное распределение нанокерамики на месте.

Совпадение с матрицами 2xxx/6xxx/7xxx. Проектирование в обратном направлении по CTE/диапазону рабочей температуры/теплопроводности/жесткости для совместной оптимизации «материал-структура-процесс».

Удобно для процесса и готово к массовому производству

Совместима с литью под низким давлением (T6), литью с давлением (T6) и литью под давлением (частичное безтермическое обработку).

Также охватывают обработанные маршруты (экструзия, прокатка, ковка, черчение, кольцевая прокатка, сверхпластовое формование), механическая обработка, сварка и 3D-печать на LPBF, с контролируемым выходом и согласованностью партий.

Изделия из керамических алюминиевых матриц Chalco

Керамические алюминиевые матричные композиты Chalco охватывают четыре системы: высокопрочные кованые, высокотемпературные, литые и аддитивные порошки.

Они нацелены на строгие требования аэрокосмической и автомобильной промышленности к прочности/жёсткости, тепловой усталости и размерной устойчивости, лёгкости и стоимости, и подтверждены в планере C919, поршнях двигателя и рулевых кулаках.

Нажмите на анкеры ниже, чтобы перейти к деталям продукта и увидеть доступные сорта сплавов, типичные свойства и формы поставок.

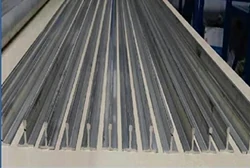

Высокопрочные кованые керамические алюминиевые матричные композиты

Разработана для аэрокосмического и высококлассного оборудования, требующего высокой прочности, высокой жесткости и низкого теплового расширения. Покрывает пластины, экструдированные профили, кольца и ковки, а также поддерживает темперы T6/T651/T851. Ознакомьтесь с полной статьёй по знаниям для подробного описания сочинений, свойств и рекомендаций по дизайну.

- Достичь более высокой жесткости конструкции при той же массе с более устойчивым геометрическим контролем.

- Лучшая консистенция при термическом цикле и при сборке, с меньшими темпами переработки.

- Соответствует требованиям программного материала и согласованности пакетов, обеспечивая масштабируемое внедрение.

Керамический алюминиевый матричный композит CT 7055

Максимальная прочность на растяжение: 805 МПа

Текучестие: 750 МПа

Модуль упругости: 86 ГПа

Удлинение: 8%

CT2024 керамический алюминиевый матричный композит

Максимальная прочность на растяжение: 610 МПа

Предел текучести: 451 МПа

Модуль упругости: 83, 2 ГПа

Удлинение: 6, 2%

-

ST051 (алюминиевый сплав 2xxx)

Прочность на растяжение: 500–550 МПа

Текучести: 460–490 МПа

Модуль упругости: 75–80 ГПа

Удлинение: 8–10%

Плотность: 2, 88

Условия процесса: непрерывное литье и катка (T8)

-

ST012 (алюминиевый сплав 2xxx)

Прочность на растяжение: 500–550 МПа

Предел текучести: 380–480 МПа

Модуль упругости: 75–80 ГПа

Удлинение: 8–15%

Плотность: 2, 86

Условия процесса: непрерывное литье и прокат (T3)

-

LM041 (алюминиевый сплав 5xxx)

Прочность на растяжение: 370–400 МПа

Предел текучести: 280–300 МПа

Модуль упругости: 72 GPa

Удлинение: ≥7%

Плотность: 2, 70

Условия процесса: непрерывное литье и прокатка (частичный отжиг)

-

LM032 (алюминиевый сплав 6xxx)

Прочность на растяжение: 300–320 МПа

Теку: 270–290 МПа

Модуль упругости: 70 GPa

Удлинение: ≥6%

Плотность: 2, 73

Условия процесса: непрерывное литье и экструзия (T6)

-

LM052 (алюминиевый сплав 6xxx)

Прочность на растяжение: 340–360 МПа

Предел текучести: 320–340 МПа

Модуль упругости: 71 GPa

Удлинение: ≥8%

Плотность: 2, 74

Условия процесса: непрерывное литье и экструзия (T6)

-

LM062 (алюминиевый сплав 6xxx)

Прочность на растяжение: ≥400 МПа

Предел текучести: ≥330 МПа

Удлинение: ≥10%

Плотность: 2, 82

Условия процесса: непрерывное литье и экструзия/ковка (T6)

-

LM044 (алюминиевый сплав 7xxx)

Прочность на растяжение: ≥610 МПа

Предел текучести: ≥570 МПа

Удлинение: ≥10%

Плотность: 2, 82

Условия процесса: непрерывное литье и экструзия (T6)

-

LM021 (алюминиевый сплав 7xxx)

Прочность на растяжение: 630–650 МПа

Предел текучести: 570–590 МПа

Модуль упругости: 75–80 ГПа

Удлинение: 7–9%

Плотность: 2, 86

Условия процесса: непрерывное литье и экструзия (T6)

-

LM043 (алюминиевый сплав 7xxx)

Прочность на растяжение: 650–720 МПа

Текучести: 590–650 МПа

Модуль упругости: 76–85 ГПа

Удлинение: 7–14%

Плотность: 2, 88

Условия процесса: экструзия порошковой металлургии (T6)

-

LM042 (алюминиевый сплав 7xxx)

Прочность на растяжение: 680–720 МПа

Текучести: 630–680 МПа

Модуль упругости: 75–80 ГПа

Удлинение: 7–9%

Плотность: 2, 88

Условия процесса: непрерывное литье и экструзия (T6)

-

LM032 (алюминиевый сплав 7xxx)

Прочность на растяжение: 700–750 МПа

Предел текучести: 650–670 МПа

Модуль упругости: 75–80 ГПа

Удлинение: 4–7%

Плотность: 2, 93

Условия процесса: непрерывное литье и экструзия (T6)

Реальные случаи применения:

Был задействован в программе C919 и перешёл в серийное производство. Отчёты показывают, что первая установка использовала 62 детали для несущих и по размерам ключевых компонентов.

Примеры: панели грузового пола, балки киля, впускные дверные рамы APU.

| Тестовый элемент | CA7075-3.5 | 2196-T8511 | Улучшение |

| Предел текучести (МПа) | 579 | 476 | 21.6% |

| Максимальная прочность на растяжение (МПа) | 634 | 524 | 21.0% |

| Удлинение (%) | 7.4 | 6 | 23.3% |

Основная несущая балка

Несущий лонгерон

Топливный бак

Если вы рассматриваете керамические алюминиевые матричные композиты для своего проекта, напишите нашей команде с вашими чертежами и целевыми характеристиками. Мы ответим материалом и предложением по процессу, а также цитатурой.

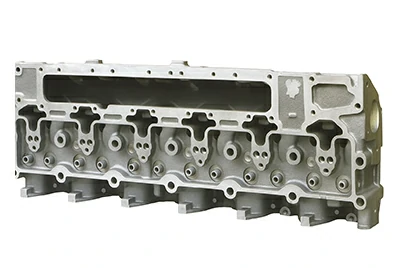

Высокотемпературные керамические алюминиевые матричные композиты

Для Китая V/VI и выше, а также платформы с высоким наддувом и высоким BMEP. Он решает ограничения традиционных высокотемпературных алюминиевых сплавов по прочности, термической усталости, износу и коррозии при высоких температурах. Узнайте больше о высокотемпературных керамических алюминиевых матричных композитах в полной статье о знаниях.

- Более высокая прочность на растяжение при высоких температурах и термическая усталость. Подавлять горячие трещины и усталость при низком цикле.

- Лучшая устойчивость к износу и коррозии. Стабильные поверхности для спаривания. Более длительный срок службы.

- Улучшения системы: снижение трения/топлива/выбросов, улучшенный NVH.

Термостойкий керамический алюминиевый матричный композит с высокой жесткостью (JG109X)

Прочность на разрыв при 300 °C: 150–170 МПа

Прочность на разрыв при 350 °C: 90–110 МПа

Жёсткость при комнатной температуре: 120–140 HB

Термостойкий высокопрочный керамический алюминиевый матричный композит (JG201)

Прочность на разрыв при 25 °C: 550 МПа

Прочность на растяжение при 300 °C: 230 МПа

Высокотемпературный керамический алюминиевый матричный композит (HD021)

Прочность на разрыв при 250 °C: 185–210 МПа

Прочность на растяжение при 300 °C: 140–160 МПа

Предел текучести при 250 °C: 160–180 МПа

Предел текучести при 300 °C: 120–135 МПа

Реальные случаи применения:

Чтобы соответствовать нормам выбросов Китая V/VI и выше, мощность двигателя постоянно увеличивается. Стандарты по надёжности скамейки и дороги строже.

Обычные высокотемпературные алюминиевые сплавы испытывают трудности с балансом прочности, износа, термической усталости и коррозии. Им также сложно поддерживать стабильный срок службы и низкое трение при высоких наддувах, высоких оборотах и высоком крутящем моменте.

Наши высокотемпературные нанокерамические алюминиевые матричные композиты используют нанокерамическую дисперсионную укреплённость на месте. Они превосходят обычные высокотемпературные алюминиевые сплавы по прочности на растяжение на высокие температуры, термической усталости, коррозионной устойчивости и износу.

Свяжитесь с нами сейчас

Если вы оцениваете высокотемпературные керамические алюминиевые матричные композиты для двигателей или других компонентов с термическим циклом, пришлите нам свои чертежи и условия эксплуатации. В течение 48 часов мы предоставим материал и предложение по материалам и процессу, с предложением и сроком подготовки.

Литье керамических алюминиевых матричных композитов

Используется для подрамников, рулевых кулаков, рычагов управления и других сложных интегрированных конструкций. Соответствует требованиям по прочности, усталости, жесткости и геометрическому контролю, при этом позволяет использовать «литую для замены-ковку». См. полную статью о литых керамических алюминиевых матричных композитах .

- Значительное снижение веса и цельная формация. Обработка и сборка стоят дешевле.

- Лучшая согласованность партий и стоимость системы. Подходит для использования на всей платформе.

- Гибкое снабжение: система сплава и доля объёма керамики могут соответствовать целям.

Литье керамического алюминиевого матричного композита с высокой прочностью (JZ101)

Максимальная прочность на растяжение: 410–420 МПа

Предел текучести: 340–350 МПа

Модуль упругости: 85–95 GPa

Литье керамического алюминиевого композита с высоким модулем (JZ109)

Максимальная прочность на растяжение: 360–370 МПа

Предел текучести: 320–330 МПа

Модуль упругости: >90 GPa

Литье керамического алюминиевого композита с высокой пластичностью (JZ110)

Максимальная прочность на растяжение: 350 МПа

Предел текучести: 290 МПа

Удлинение: 14%

Предел усталости: 110 МПа

-

FC011 (серия кастинга)

Прочность на растяжение: 330–350 МПа

Предел текучести: 280–300 МПа

Модуль упругости: 71–73 GPa

Удлинение: 10–14%

Плотность: 2, 72

Условия процесса: литье при низком давлении (T6)

-

FC031 (серия отливок)

Прочность на растяжение: 380–400 МПа

Предел текучести: 300–320 МПа

Модуль упругости: 80–85 ГПа

Удлинение: 2–3%

Плотность: 2, 77

Условия процесса: литье при низком давлении (T6)

-

FC021 (серия кастингов)

Прочность на растяжение: 360–370 МПа

Предел текучести: 320–330 МПа

Модуль упругости: 90–95 ГПа

Удлинение: 0, 5–1%

Плотность: 2, 82

Условия процесса: литье при низком давлении (T6)

-

FC041 (серия кастинга)

Прочность на растяжение: 530–550 МПа

Предел текучести: 450–470 МПа

Модуль упругости: 78–80 GPa

Удлинение: 3–4%

Плотность: 2, 89

Условия процесса: литье при низком давлении (T6)

-

FC052S (серия кастинга)

Прочность на разрыв: 365–410 МПа

Предел текучести: 290–350 МПа

Модуль упругости: 72–75 ГПа

Удлинение: 5–20%

Плотность: 2, 72

Условия процесса: литье с давлением (T6)

-

FC071S (серия кастинга)

Прочность на растяжение: 400–460 МПа

Предел текучести: 340–380 МПа

Модуль упругости: 72–75 ГПа

Удлинение: 2–5%

Плотность: 2, 69

Условия процесса: литье с давлением (T6)

-

FC081 (серия отливок)

Прочность на растяжение: ≥630 МПа

Текучести: ≥600 МПа

Удлинение: ≥4%

Плотность: 2, 85

Условия процесса: литье (T6)

-

FC082 (серия кастинга)

Прочность на растяжение: 540–560 МПа

Текучести: 460–490 МПа

Удлинение: 7–15%

Условия процесса: литье с давлением (T6)

-

FC061HTF (кастинговая серия)

Прочность на растяжение: 185–210 МПа

Предел текучести: 140–150 МПа

Удлинение: 10–12%

Условия процесса: литье под давлением, отсутствие термической обработки

Реальные случаи применения:

Литьё рулевого кулака Al-MMC

56% легче, чем чугунные кастеты.

Литье позволяет интегрировать сложные структуры.

Свяжитесь с нами сейчас

- Литый для замены ковки: соответствует прочности костяшек/усталости пальцев и геометрическим допускам. Литье снижает сложность обработки и сборки.

- Значительное снижение веса: меньшая масса без пружины улучшает управляемость и улучшение контроля над водой, а также улучшает торможение и энергопотребление.

- Стоимость и согласованность: интегрированные сложные структуры снижают стоимость системы и улучшают согласованность пакетов.

| Материальный процесс | QT450 для кастета | 6082 Кованый кастет | Кастет кастета Al-MMC |

| Предел текучести | 310 МПа | 280 МПа | 290 МПа |

| Удлинение | 9%-11% | 10%-11% | 10%-14% |

| Плотность | 7, 1 г/см³ | 2, 71 г/см³ | 2, 71 г/см³ |

Если вы рассматриваете возможность литья керамических алюминиевых матричных композитов для подрамников, рулевых кулаков, рычагов управления или других интегрированных деталей шасси, отправьте нам свои чертежи и спецификации цели (нагрузка, жесткость, вес, CTE, срок службы). Наша инженерная команда ответит предложением по материалам и литью, а также предоставит смету.

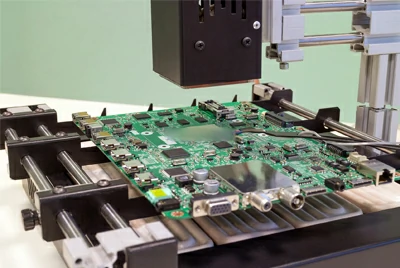

Керамические алюминиевые матричные композитные порошки

Порохи с высокой сферичностью, с низким уровнем спутников и узкими PSD для LPBF/SLM. Стабильное поглощение лазера и поведение плавного бассейна, что позволяет формировать сложные внутренние каналы и решётки цельным компонентом. Узнайте больше о керамических алюминиевых матричных композитных порошках в статье с полной информацией.

- Более удобное формирование близко к сетке: хороший поток порошка, стабильная толщина слоя, меньше пор и брызг.

- Размерная и термическая стабильность: низкое расширение + высокий модуль, минимальное тепловое искажение.

- Совместима с основными машинами и контролем согласованности пакетов для масштабируемого производства.

-

FCA101X-1 (пороховая серия)

Прочность на растяжение: 400–480 МПа

Предел текучести: 260–370 МПа

Удлинение: ≥10%

Модуль упругости: 70 ГПа

-

FCA101X-2 (пороховая серия)

Прочность на растяжение: 450–530 МПа

Предел текучести: 310–410 МПа

Удлинение: ≥7%

Модуль упругости: 72 ГПа

-

FCA101X-11 (пороховая серия)

Прочность на растяжение: 460–540 МПа

Текучести: 320–430 МПа

Удлинение: ≥5%

Модуль упругости: 75 ГПа

-

FCA101X-10 (пороховая серия)

Прочность на растяжение: 470–550 МПа

Предел текучести: 330–440 МПа

Удлинение: ≥3%

Модуль упругости: 80 ГПа

-

FCA101Y-1 (пороховая серия)

Прочность на растяжение: 420–480 МПа

Предел текучести: 290–360 МПа

Удлинение: ≥8%

Модуль упругости: 72 ГПа

-

FCA101Y-2 (пороховая серия)

Прочность на растяжение: 460–520 МПа

Предел текучести: 300–370 МПа

Удлинение: ≥6%

Модуль упругости: 74 ГПа

-

FCA101Y-6 (пороховая серия)

Прочность на растяжение: 480–540 МПа

Предел текучести: 310–380 МПа

Удлинение: ≥4%

Модуль упругости: 78 ГПа

-

FCA101Y-7 (пороховая серия)

Прочность на растяжение: 500–560 МПа

Прочность: 320–390 МПа

Удлинение: ≥3%

Модуль упругости: 82 ГПа

- Более удобное формирование вблизи сети: высокая сферичность, низкие спутники, узкий PSD. Стабильное распространение и формирование. Меньше брызг и пористости.

- Жесткость конструкции и размерная стабильность: нанокерамическое усиление на месте. Более высокий модуль — меньшее тепловое расширение. Более строгий контроль геометрии при термическом цикле.

- Совместим с основными машинами LPBF: процесс проверен на BLT-S500 (Bright Laser Technologies, Китай). Мигрирует на платформы пиров.

- Типичные применения: аэрокосмические механизмы, детали с термическим циклом, точные несущие соединения, лёгкие кронштейны и многое другое.

Реальные случаи применения:

Шарнирные рычаги являются критически важными несущими соединителями на фюзеляже. Они требуют высокой прочности, жёсткости и стабильности размеров, при этом при этом балансируют лёгкость и стабильность при термическом циклировании.

Традиционное литье/кузница + механическая обработка сложно балансировать вес и точность сборки. Аддитивное производство (LPBF) формирует сложную топологию в одном сборке и сокращает сроки доставки.

Рычаг петель двери C919

Общий размер: 450 × 350 × 600 мм

Порошоковый сорт: FCA101Y-6 (керамический алюминиевый композитный порошок)

Машина: BLT-S500 (Bright Laser Technologies, Китай)

- Максимальная прочность на растяжение: > 500 МПа

- Предел текучести: > 300 МПа

- Удлинение: > 6%

Мы предлагаем интегрированные решения для материалов, структуры и процессов (пластины/профили/ковка/литье/LPBF).

Мы поддерживаем быструю адаптацию и контроль согласованности пакетов, а также предоставляем окно процесса и предложение в течение 48 часов.

Если вы оцениваете керамические алюминиевые матричные композитные порошки для LPBF/SLM, пришлите нам свои 3D-модели, свойства огибающей и целевых характеристик (прочность, жесткость, CTE, срок службы, вес). Наша команда может предложить подходящие сорта порошка, окна для обработки и оценочную цену.

Преимущества керамических алюминиевых матричных композитов

- Низкая плотность: сохраняет лёгкую ДНК алюминия. Снижение веса на уровне системы выгодно как пружинной, так и непружинной массе.

- Высокая прочность: максимальная прочность может превышать 800 МПа. Более высокая удельная прочность, чем у сплавов Ti, для «легче, но прочнее».

- Высокая жесткость: модуль до ≈95 GPa. Более высокая удельная жёсткость, чем у сплавов Ti; тонкие стенки и длинные консоли устойчивы к деформации.

- Устойчивость к усталости: репрезентативные сравнения — вращающаяся изгибающая усталость ≈на 94% выше, чем у 7xxx Al; ≈87% выше, чем у 2xxx Al; Осевая двойная открытая усталость ≈30% выше, чем у Al-Li 2060.

- Износостойкость: более высокая твёрдость и меньшая потеря массы. Канавки и спаривающие поверхности лучше сохраняют посадку.

- Коррозионная устойчивость: наследует антикоррозионное преимущество алюминия. Устанавливает несколько сервисных носителей и систем покрытий.

- Способность к высоким температурам: значительно более высокая прочность при высоких температурах и устойчивость к ползучести. Сильная термическая устойчивость к усталости для высокого наддува и частых термических циклов.

- Легко обрабатывать и интегрировать: дружелюбен к литью и пластической деформации. Совместимо с механической обработкой и сваркой. Сложные структуры могут быть интегрированы; Сборка более стабильная и дешевле.

Chalco предлагает индивидуальные решения для керамических алюминиевых матричных композитов

Используйте более лёгкие материалы для создания более прочных, устойчивых и экономичных конструкций. Мы предлагаем интегрированную индивидуализацию «материал-структура-качество процесса» с учётом ваших целей и условий службы.

Четыре измерения кастомизации

Устанавливать количественные цели и стандарты испытаний по прочности/жесткости, сроку службы усталости, КТЭ (тепловому расширению), теплопроводимости/рассеиванию, износу/коррозии, диапазону рабочих температур и кривой срока службы. Разрабатывайте формулы и обработывайте окна в обратном направлении от целей, чтобы обеспечить проверяемые, масштабируемые результаты.

Предлагайте системы 2xxx/6xxx/7xxx (включая высокотемпературные и высокопрочные кованые семейства) с такими темперами, как T6/T651/T851. Баланс прочности, CTE, производимость/сварка и стоимость.

Используйте нанокерамику на месте. Точно настройте долю объёма, размер частиц (наномикрон), морфологию и пространственное распределение (равномерное/локальное/градуированное), чтобы достичь ключевых показателей, таких как прочность, CTE и теплопроводность.

Предоставляйте кованые порошки (экструзия/прокатка/ковка/кольцевое прокатывание), литье (низкое давление/сжатие/инфильтрация) и добавки (LPBF/SLM). Сочетайте с снятием напряжений/HIP/старением, а также механической обработкой/инженерией поверхностей, чтобы сбалансировать сложность, согласованность пакетов и общую стоимость.

Прикладные решения

- Высокопрочные кованые изделия (плита/профиль/ковка): на месте усиление + деформационная обработка для обеспечения экстремальной прочности и размерной устойчивости в аэрокосмических и высококлассных конструкциях.

- Высокотемпературные (двигатель/тепловые циклы): совместно оптимизируют устойчивость на высокие температуры, ползучесть и термическую устойчивость для поршней/головок цилиндров/деталей горячего конца.

- Литье-заменя-ковка (шасси/интегрированные конструкции): литье и инфильтрация при низком давлении/сжатии. Меньше деталей, выше выход, меньшая общая стоимость.

- Аддитивный порошок (LPBF/SLM): высокая сферичность/низкие спутники и стабильные окна процесса. Поддерживайте сложную топологию и быструю небольшой пакетный онбординг.

Наши партнеры по керамическим алюминиевым матричным композитным материалам

Мы сотрудничаем со многими лидерами отрасли для разработки и применения высокопроизводительных керамических алюминиевых матричных композитов. Наши ключевые партнёры включают:

- CRRC: мировой лидер в области оборудования для железнодорожного транспорта.

- AVIC: ключевая сила в авиационной промышленности Китая. Совместная разработка авиационных материалов и деталей.

- CASIC: применение в космическом оборудовании.

- Китайское вооружение: применение в вооруженных системах и оборонных проектах.

- Norinco Group: поддерживает лёгкость и прочность оружия.

- COMAC: Главный китайский разработчик гражданских самолётов. Подавался в такие программы, как C919.

- AECC: пионер в области исследований и разработок авиационных двигателей. Широкое применение в двигателях и других критически важных деталях.

Процессы формирования керамических алюминиевых матричных композитов

Деформационная обработка (экструзия/прокатка/ковка/кольцевая прокатка)

Начинайте с литых слитков для достижения изотропии и усовершенствованной микроструктуры. Берите пластины/профили/ковки с высокой прочностью, долгим сроком службы и стабильной геометрией.

Контролировать гомогенизацию, пути деформации и рекристаллизацию. Используйте снятие напряжения/stretch straightening/HIP, чтобы уменьшить искажения и рассеивание.

Заклинание/инфильтрация под давлением

Насильно расплавить алюминий для заполнения штампом или проникнуть в преформ под высоким давлением. Низкая пористость и высокие механические свойства подходят для несущих каркасов и секций с крупными перепадами стен.

Строго контролировать кривую давления и времени и термическое управление штампием. Проверьте прочность/пористость/покрытие преформы, чтобы подавить хрупкие фазы межповерхности.

Инфильтрация вакуума/давления

Сначала сделайте формированный керамический преформ. Затем используйте вакуумное или газово-жидкое давление для проникновения алюминия, что обеспечивает высокую объёмную фракцию, направленное усиление и высокую жёсткость.

Наблюдайте за связностью и распределением пор, движущей силой и временем пребывания. Избегайте неинфильтрированных зон/захваченных газов и чрезмерной реакции на границе.

Перемешивание/соединение

Рассеивать керамические частицы, такие как SiC/Al₂O₃/TiB₂, в расплавленный алюминий или полутвёрдую суспензию. Затем лить по низкому давлению/гравитации или под давлением напрямую. Хорошо подходит для интегрированых, чувствительных к стоимости и массовых деталей.

Сосредоточьтесь на смачивании и дисперсии: контроль температурного окна, содержание/потоки мг, ультразвуковое/электромагнитное перемешивание и дегазирование для предотвращения агломерации и пористости.

Аддитивное производство

Печатайте сложную топологию и внутренние каналы напрямую. Идеально подходит для быстрых итераций, небольших партий и кронштейнов/рам, требующих стабильности термического цикла.

Проверьте сферичность порошка/кислород/влажность и стратегию сканирования. Сочетайте с данными снятия напряжений/HIP/старения и обработки для контроля деформации и остаточного напряжения.

Порошковая металлургия

Подходит для однородности наномасштаба, высоких/специальных долей объёма и малых сечений с высокими характеристиками. Состав и распределение частиц точно контролируются.

Уплотнение и контроль кислорода — ключевые: часто сочетают HIP/SPS со вторичной деформацией. Размер ограничен, а стоимость зависит от масштаба партий.

Усиление реакции на месте

Генерировать тонкую керамику (например, TiB₂/TiC) внутри алюминиевой матрицы in situ. Чистые интерфейсы, хорошее увлажнение и прочное сцепление обеспечивают высокие крепкости и высокую устойчивость к усталости в кованых изделиях.

Строго контролировать экзотермические реакции и формирование хрупких фаз. Стабилизировать размер и распределение частиц. Чистота сырья и легируемые элементы (например, Mg) также имеют решающее значение.

Что мы можем предоставить

- Быстрая оценка (48 ч): на основе 3D-модели + обязанности, осуществимости материала/процесса, окна процесса и времени расчёта/выполнения.

- Выбор материалов и настройка формулы: сопоставление на месте доли/размера/распределения нанокерамики с матрицами 2xxx/6xxx/7xxx для достижения целей на прочность/CTE/температуру/термические цели.

- Совместное проектирование DFM/DFA: оптимизировать филе, толщину стенок, расположение ребер, стратегию раздела/поддержки. Выводите производственные чертежи с рекомендациями по допускам.

- «Литье с целью замены ковки» и оптимизация стоимости: литье с низким давлением/сжатием и инфильтрация для сокращения обработки и количества деталей, что снижает стоимость и время поставки.

- Реализация маршрутов процесса: кованая (экструзия/прокат/ковка/кольцевая прокатка + T6/T651/T851), аддитивное (LPBF + снятие напряжений/HIP/старение), литье (LPDC/сжатие/инфильтрация).

- Пакет механической обработки и крепления: параметры инструмента PCD, зажимные/вакуумные крепления, припуски на обработку и стопка допусков.

- Поверхностные и коррозионные системы: жёсткое анодирование/МАО/покрытия и гальваническая изоляция, соответствующие требованиям среды и срока службы.

- Валидация и контроль качества: испытания материалов/стендов/дорожных испытаний, КТ/рентген, CMM, QCP/SPC, поддержка документации PPAP/FAI.

- Прототипы → малых партий → массового производства: согласованность партий и контроль Cpk, координация цепочки поставок и поставок.

- Диагностика неисправности и постоянное улучшение: техническая поддержка на месте и FA. Постоянное снижение веса и затрат и продление срока службы.

Интегрированные производственные и научно-исследовательские возможности

Сила/вместимость

Четыре производственные линии для синтеза на месте, специального литья, полунепрерывного литья и аддитивных порошков. Годовой выпуск: 18 000 тонн керамических алюминиевых сплавов и продукции. Интегрированная доставка от материалов до готовых деталей.

Оборудование/аппаратура

100+ сердечных машин, включая печи с реакционным синтезом, системы противогравитационного литья и крупноформатные металлические SLM-принтеры.

20+ тестовых приборов, таких как оптические эмиссионные спектрометры и анализаторы изображений. Полная отслеживаемость процесса.

Опыт/команда

С 1992 года мы сосредоточились на исследованиях и индустриализации нанокерамических сплавов. Мы занимаемся проектированием сплавов, разработкой процессов и массовым производством.

Исследования/квалификации

Поддерживается отечественными университетами и институтами. В команде входят 1 стипендиат из Чанцзяна, 1 профессор, 4 доцента и 20+ магистров/докторов наук.

Обладает 7 патентами на изобретения. Мы постоянно предоставляем проверяемые материалы и технологические решения.

Инспекция и контроль качества

- Оборудование для флуоресцентного проникающего контроля

- Рентгеновский аппарат (система изображения в реальном времени)

- Машина для испытания усталости

- Машина для испытаний на растяжение

- Водородный анализатор

- Анализатор кислорода/азота/водорода

- Микроскоп

- Рентгеновский дифрактометр

- Анализатор размера частиц

- Оптический эмиссионный спектрометр

Мы также поставляем сопутствующую продукцию из алюминиевых сплавов

Мы предоставляем пластины, профили, ковки и кольца.

Мы поддерживаем выбор состава и темпера, координацию обработки и термической обработки, а также соответствие отчётам по тестам.

Если нужны конкретные цели (сила/усталость/CTE/температурный диапазон), оставьте сообщение. Мы вернём план и смету в течение 48 часов.

Высокопрочные алюминиевые сплавы

-

Алюминиевый сплав 7075

Высокопрочный алюминиевый сплав для конструкций самолётов. Плохая сварка и низкая коррозионная устойчивость.

-

Алюминиевый сплав 2024 года

Хорошая усталость и высокая прочность. Широко используется в авиационных конструкциях.

-

Алюминиевый сплав 2219

Высокопрочный сплав для конструкций космических аппаратов. Обеспечивает хорошую сварку.

-

Алюминиевый сплав 7050

Высокая устойчивость к коррозии от напряжений. Используется в аэрокосмических конструкциях.

-

Алюминиевый сплав 7068

Один из самых прочных коммерческих алюминиевых сплавов. Используется в аэрокосмической и автомобильной промышленности.

-

Алюминиевый сплав 5083

Отличная коррозионная устойчивость и свариваемость. Подходит для морского и химического оборудования.

Высокотемпературные и износостойкие алюминиевые сплавы

-

Алюминиевый сплав 2618 / 2618A

Обычно используется для кованых поршней/шатунов/деталей турбин. Сохраняет преимущества по силе и усталости на уровне 200–250 °C в течение длительного времени.

-

Алюминиевый сплав 2219

Это часто встречается в космических резервуарах и сварных конструкциях. Хорошая сварка. Сохраняет прочность при 150–200 °C, что лучше, чем типичные сплавы 6xxx/7xxx этого диапазона.

-

Алюминиевый сплав 2014 / 2024 годов

Хорошо сохраняет свойства при 125–150 °C по сравнению с сплавами 6xxx/7xxx. Устанавливать несущие конструкции средней температуры.

Образцы и быстрая цитата

Индивидуальные материалы, адаптированные к вашему целевому CTE, температурному диапазону и теплопроводности — пришлите нам свои чертежи и условия эксплуатации, и в течение 48 часов мы предоставим материальное решение, окно процесса, смету и срок выполнения.

Связанные вопросы (FAQ)

Что такое алюминиевый матричный композит?

Инженерный материал с алюминиевым/алюминиевым сплавом в качестве матрицы и керамическими арматурами, такими как SiC, TiB₂ или Al₂O₃.

Он стремится сохранять низкую плотность, одновременно повышая прочность, жёсткость, износ, термическую и размерную стабильность.

Насколько прочна керамическая алюминиевая матричная композит?

Это зависит от типа усиления/доли объёма и маршрута процесса.

Степень литья обычно достигает YS 250–350 МПа и UTS 300–450 МПа.

Усиленные кованые грифы на месте получают более высокий уровень — UTS 700–800 МПа (специфический по грейфу и темперу).

Если у вас есть целевые метрики (прочность/CTE/температура/термическая система), мы можем адаптировать состав и процесс.

Алюминий и керамика — это одно и то же?

Нет. Алюминий — это металл с хорошей теплопроводностью и высокой пластичностью.

Керамика — это неметаллические изделия с высокой твёрдостью, низким термическим расширением и износом/термостойкостью, но более высокой хрупкостью.

Их сочетание получает лёгкие детали с большей прочностью/жёсткостью и лучшей термической стабильностью.

Каковы преимущества по сравнению с Al-Li и титановым сплавом?

Удельная прочность/жесткость может сравниться с титаном или превышать стоимость с более контролируемой стоимостью.

По сравнению с Al-Li, CTE ниже, а износостойкость выше, что улучшает консистентность сборки.