Для многих инженеров по двигателям и тормозам традиционные алюминиевые сплавы уже достигли предела.

Поршни трескаются в коронке, кольцевые канавки изнашиваются на раннем этапе, чугунные тормозные диски добавляют слишком много веса, и становится сложно контролировать термическую усталость и NVH при 250–350°C.

Керамические алюминиевые матричные композиты CeramAl с низким содержанием CTE и высокотемпературой разработаны именно для решения этих задач. Они повышают прочность при 300°C, продлевают срок службы поршня, уменьшают вес компонентов на 50–60% по сравнению со сталью или чугуном, а также обычно экономят около 2–5% топлива, при этом улучшая демпфирование и устойчивость размеров при циклических тепловых нагрузках.

Chalco предлагает индивидуальные высококачественные керамические алюминиевые матричные композитные решения

Для условий, связанных с непрерывным нагревом и частым термическим циклом, Chalco вводит нанокерамические частицы на месте в различные алюминиевые сплавы (алюминий в качестве основы, нанокерамика в качестве арматуры).

Точно контролируя долю объёма, размер/морфологию частиц и пространственное распределение, материал сохраняет свою прочность и жёсткость даже при средних и высоких температурах.

Он также достигает низкого теплового расширения (CTE, адаптированного к целевым значениям), отличной теплопроводимости и размерной стабильности, а также высокой усталости при высоких температурах и устойчивости ползучести.

- Варианты матрицы: поддерживает системы из сплава 2xxx / 6xxx / 7xxx, оптимизированные для оптимального баланса прочности, пластичности, коррозионной устойчивости и обработки в зависимости от потребностей применения.

- Контроль частиц: регулируемая доля объёма, размер, форма и распределение частиц — адаптировано для термического сопоставления с низким уровнем CTE, износостойкости при высоких температурах, устойчивости к ползучести и длительного срока службы теплового цикла.

- Гибкость процесса: Поддержка в полном процессе, включая экструзию, прокатку, ковку, кольцевую прокатку, механическую обработку, безэлектроэлектрическое никелевое покрытие, вакуумное пайку и сварку, с рекомендациями по окнам процесса.

Chalco устанавливает строгий контроль качества по плоскости, шероховатости и сцеплению покрытия, обеспечивая консистентность партии и полную прослеживаемость.

Популярные высокотемпературные керамические алюминиевые сплавы

Благодаря выдающимся механическим характеристикам при высоких температурах, наши керамические алюминиевые матричные композиты заслужили сильное признание на рынке, значительно превосходя традиционные алюминиевые сплавы.

Наши текущие ключевые продукты включают термостойкий сплав высокой жесткости (JG109X) и термостойкий сплав высокой прочности (JG201).

Термостойкий керамический алюминиевый матричный композит с высокой жесткостью (JG109X)

Демонстрирует отличную износостойкость при высоких температурах и усталостность, идеально подходящее для поршней двигателя и других компонентов, требующих превосходной термостойкости и износа.

Свяжитесь с нами сейчас

| Материал | Прочность на растяжение (МПа) | Твёрдость (HB, комнатная температура) | |

| 300°C | 350°C | ||

| Обычный алюминиевый сплав (поршень) | 120-130 | 80-85 | 90-120 |

| Керамический алюминиевый матричный композит JG109X (поршень) | 150-170 | 90-110 | 120-140 |

| Улучшение | +25–30 % | +13–29 % | +17%-33% |

Применение керамических алюминиевых композитов JG109X:

Используемый в поршнях двигателя, композит JG109X сохраняет высокую жёсткость и износостойкость при высоких температурах и повторяющихся термических циклах, что значительно продлевает срок службы и позволяет сделать конструкцию лёгкой.

-

Топливные поршни

Топливные поршни

Дизельный поршень: расход топлива снизился на 4, 7%

Дизельный поршень KMS: расход топлива снизился на 2, 7%

-

Поршни с низкими выбросами

Поршни с низкими выбросами

Дизельный поршень FT: модернизирован с Euro IV на Euro V

ТГК снизился с 0, 145 до 0, 121 (↓16, 6%), CO снизился с 8, 920 до 3, 686 (↓58, 7%), NOx снизился с 0, 084 до 0, 036 (↓57, 1%)

-

Поршни высокой мощности

Поршни высокой мощности

Дизельный поршень HC: двигатель с диаметром цилиндра 132 мм способен достичь эффективности двигателя диаметром 150 мм.

Дизельный поршень HC: двигатель с диаметром цилиндра 107 мм может достичь эффективности двигателя диаметром 132 мм.

-

Поршни долговечности

Поршни долговечности

Дизельный поршень HC: интервал замены увеличен с 50 часов до 80 часов, что увеличило срок службы на 60%.

Дизельный поршень DML: время работы на полной мощности и максимальной нагрузке увеличено с 700 часов до 1170 часов.

Дизельный поршень HM: время отказа кольцевой канавки увеличилось с 50 часов до 110 часов, что увеличило срок службы на 120%.

-

Лёгкие и экономичные поршни

Лёгкие и экономичные поршни

Бензиновый поршень DZ: устраняет кольцевые вставки с интегрированной конструкцией, уменьшая вес на 13, 5% и стоимость на 9%.

Дизельный поршень YC: заменяет полностью стальные поршни, достигая снижения веса на 50% и 50% экономии средств.

Дизельный поршень HC: заменяет полностью стальные поршни, достигает снижения веса на 50% и экономии на 50%.

-

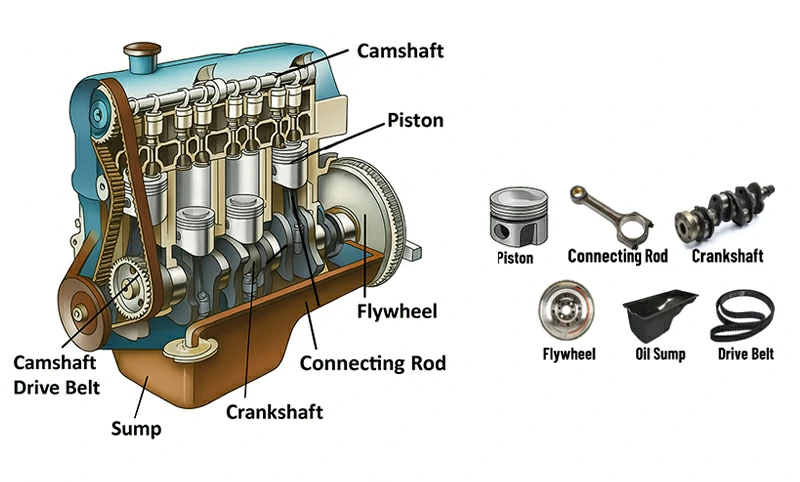

Шатуны

Шатуны

Изготовленные из высокотемпературного нанокерамического алюминиевого сплава, шатуны значительно снижают вес.

Соответствующая подвеска достигает соотношения уменьшения веса 1:2 — на каждые 10% снижение веса экономия топлива составляет 1, 5–2, 5%.

Термостойкий композит высокопрочного керамического алюминиевого матрица (JG201)

Керамический алюминиевый матричный композит JG201 обладает исключительной прочностью на высокие температуры и термической стабильностью.

Он предназначен для компонентов, требующих превосходной термостойкости и несущей способности, таких как гильзаторы цилиндров и головки цилиндров двигателя.

| Материал | Прочность на растяжение (МПа) | |

| 25°C | 300°C | |

| Высокопрочный, термостойкий алюминиевый сплав | 480 | 155 |

| Керамический алюминиевый матричный композит JG201 | 550 | 230 |

| Улучшение | +15% | +48% |

Применения керамических алюминиевых матричных композитов JG201:

JG201, используемый в блоках двигателя и головках цилиндров, обеспечивает примерно на 35% более высокую износостойкость при комнатной температуре по сравнению с традиционными алюминиевыми сплавами, при этом снижая вес блока примерно на 17% без ущерба прочности.

Свяжитесь с нами сейчас

Высокотемпературный (HD021) керамический алюминиевый матричный композит

HD021 — это композит из высокотемпературного керамического алюминиевого матрицы с гравитационным литием T5, усиленный нанокерамическими частицами.

Он сохраняет прочность, размерную стабильность, хорошую теплопроводность и повышенную пластичность в диапазоне средних и высоких температур, что делает его идеальным для долгосрочных тепловых циклов и условий высокой температуры.

| Материал (температура) | Прочность на растяжение (МПа) | Предел текучести (МПа) | Удлинение (%) |

| HD021 (25 °C) | 225–255 | 210–235 | 1.0 |

| HD021 (150 °C) | 220–250 | 200–225 | 1.5 |

| HD021 (250 °C) | 185–210 | 160–180 | 2% (250°C) |

| HD021 (300 °C) | 140–160 | 120–135 | 2, 5% (300°C) |

| HD021 (350 °C) | 95–110 | 75–85 | 3% (350°C) |

Типичные свойства:

- Упругий модуль (GPa): 75–80

- Плотность (г/см³): 2, 81

Кроме того, Chalco предоставляет другие решения из высокотемпературных алюминиевых сплавов, такие как 2618, 2219, 2014, 2024 и 4032, с быстрым выбором материалов в зависимости от целевого температурного диапазона, прочности и требований CTE.

-

2618 / 2618A Алюминий

Часто используется для кованых поршней, шатунов и компонентов турбин.

Сохраняет отличную прочность на перегрев и усталость при 200–250 °C.

Идеально подходит для высокотемпературных циклических нагрузок.

-

2219 Алюминий

Широко используемый сорт для аэрокосмических резервуаров и сварных конструкций.

Обеспечивает хорошую сварку и прочность при температуре 150–200 °C.

Превосходит обычные сплавы 6xxx и 7xxx.

-

Алюминий 2014 / 2024

Универсальные высокопрочные ковочные сплавы.

Сохранять превосходную производительность по сравнению с сплавами 6xxx и 7xxx при температуре 125–150 °C.

Подходит для несущих конструкций средних температур.

-

2139 / 2050 / 2198 Алюминий

Сбалансированная прочность при средних температурах и устойчивость к повреждениям.

Идеально подходит для аэрокосмических лёгких конструкций.

Разработан для работы при температуре 120–160 °C.

-

4032 Алюминий

Часто используется в кованых поршнях.

Отличается низким термическим расширением и отличной износостойкостью.

Стабильная тепловая характеристика при 150–200 °C.

-

8009 Алюминий

Производится методом быстрой затвердевания или порошковой металлургии.

Сохраняет высокую прочность даже при 250–300 °C.

Подходит для лёгких конструктивных компонентов, выдерживающих высокие температуры.

| Сплав | Основная форма | Типичная рабочая температура. | Лучшее для |

| JG109X | Литые поршни, ковки | до ~350°C | Поршни с высокой жёсткостью и высокой износостойкостью |

| JG201 | Блоки, головки цилиндров | до ~300°C | Высокопрочные несущие компоненты двигателя |

| HD021 | Компоненты гравитационного литья | 150–350°C | Долгосрочные тепловые циклы и высокотемпературные нагрузки |

Не уверен, какой сплав подходит? Сообщите нам о вашем целевом окне температуры, нагрузки и CTE, и мы предложим лучший вариант сплава и процесса.

Преимущества высокотемпературных керамических алюминиевых матричных композитов

- Сохранять лёгкие характеристики алюминиевых сплавов, значительно снижая массу компонентов и систем.

- Достичь максимальной прочности на растяжение свыше 800 МПа; выше удельной прочности, чем у титановых сплавов — легче, но прочнее.

- Упругий модуль до ≈95 ГПа; более высокая удельная жесткость, чем у титана, что обеспечивает превосходную устойчивость к деформации.

- Усталость вращающегося изгибания улучшилась на ~94% по сравнению с сплавами 7xxx и на ~87% по сравнению с сплавами 2xxx; Осевая усталость с двойным отверстием примерно на 30% выше, чем у алюминиево-литиевого сплава Alcoa 2060.

- Более высокая твёрдость и меньшие потери износа, обеспечивая точный контроль допуска и долгосрочную устойчивость размеров.

- Поддерживать коррозионную устойчивость алюминиевых сплавов, совместимую с системами покрытия и покрытия.

- Значительно повышенная прочность при высоких температурах и устойчивость к ползучости, обеспечивая превосходную термическую усталость.

- Совместимо с несколькими методами обработки: экструзия, прокатка, ковка, черчение, кольцевая прокатка, сверхпластовое формование, обработка, сварка и 3D-печать.

Характеристики высокотемпературных керамических алюминиевых матричных композитов

Ключевые показатели производительности по сравнению с традиционными высокотемпературными алюминиевыми сплавами:

- Прочность на растяжение при высоких температурах: до +48% при 300°C (JG201 против ZL205A).

- Сопротивление ползучести: индекс ползучести при 350°C увеличился с 4, 2 до 12.

- Усталостная прочность: +7–15% выше при 120–400°C по сравнению с сплавом Махле 174.

- Срок службы поршня: срок службы кольцевой канавки до ×2, 2; Общий срок службы поршня +60% и более.

- Экономия топлива: 2–5% в тяжелых грузовиках и легковых двигателях.

- Демпфирование: 2× чугун, 5× магниевых сплавов, 10× обычных алюминиевых сплавов.

Прочность при высоких температурах

В условиях высоких температур керамические алюминиевые матричные композиты сохраняют отличную прочность, значительно повышая индекс ползучих напряжений, что обеспечивает большую долговечность и надёжность.

| Материал | Прочность на растяжение (МПа) | Индекс ползучести | |

| 300°C | 350°C | 350 °C, 40 МПа | |

| Сплав Mahle 174 (Германия) | 120-140 | 85-100 | 4.2 |

| Высокотемпературный керамический алюминиевый матричный композит | 140-160 | 95-110 | 12 |

Тестирование: Binzhou Bohai Piston Co., Ltd., Шаньдун, Китай

| Материал | Прочность на растяжение (МПа) | |

| 25 °C | 300 °C | |

| Высокопрочный термостойкий алюминиевый сплав (ZL205A) | 480 | 155 |

| Высокотемпературный керамический алюминиевый матричный композит | 550 | 230 |

Протестировано: China North Industries Group Corporation, исследовательский институт No59

Характеристики усталости при высоких температурах

Термическая устойчивость керамических алюминиевых матричных композитов значительно повышена.

Даже при повторяющихся термических циклах и высокотемпературных нагрузках они сохраняют более длительный срок службы и большую надёжность.

| Усталость (50×10⁶ циклов) ЛВ / МПа | Сплав Mahle 174 (Германия) | Высокотемпературный керамический алюминиевый матричный композит | Улучшение (%) |

| 120°C | 105 | 113 | +7.62% |

| 150°C | 85 | 92 | +8.24% |

| 200°C | 70 | 78 | +11.43% |

| 250°C | 50 | 55 | +10.00% |

| 350°C | 40 | 46 | +15.00% |

| 400°C | 35 | 39 | +11.43% |

Тестирование: Binzhou Bohai Piston Co., Ltd., Шаньдун, Китай

Производительность демпфирования

Демпфирующая эффективность керамических алюминиевых матричных композитов составляет около 2× чугунных, 5× магниевых сплавов и 10× чем у обычных алюминиевых сплавов.

Они эффективно подавляют вибрацию и шум, улучшая общую эффективность NVH (шум, вибрации и резкость).

| Материал | A356 | 10% TiB2 /A356 |

| Коэффициент поглощения демпфирования Q⁻¹ (×10⁻³) | 1.2-2.4 | 18-23 |

Высокотемпературные керамические алюминиевые матричные композиты обеспечивают высокое демпфирование и низкое тепловое расширение, а также опциональные возможности поглощения и экранирования нейтронов, что делает их идеальными для термической стабильности и контроля вибраций.

Коэффициент теплового расширения материала CTE (×10⁻⁶ K⁻¹, при комнатной температуре A356 21-23 10% TiB2/A356 15-18 (уменьшен на треть)

Эффективность теплового нейтронного экранирования

| Материал | Коэффициент поглощения μ (см²/г) |

| Алюминиевый сплав | 10⁻² |

| Сталь | 10⁻¹ |

| Керамический алюминий (Al–TiB₂) | 10¹ – 10² |

Эффективность холодного нейтронного экранирования (длина волны нейтрона 0, 9 мм)

| Материал | Холодная нейтронная пропускаемость |

| Стальная пластина (толщиной 1 мм) | 85–95% |

| Алюминиевая пластина толщиной 1 мм) | >95% |

| 1% TiB/Al (толщина 1 мм) | 55% (LLB) |

| 15% TiB/Al (толщина 1 см) | Полное защитное покрытие (LLB) |

Реальные применения высокотемпературных керамических алюминиевых матричных композитов

Для соответствия национальным стандартам V, VI и более высоких выбросов двигателям требуется повышенная плотность мощности и более длительный срок службы поршня. Традиционные высокотемпературные алюминиевые сплавы больше не могут балансировать прочность, износостойкость, термическую усталость и коррозионность.

Our high-temperature nano-ceramic Алюминиевые матричные композиты (CeramAl) deliver remarkable improvements in high-temperature tensile strength, thermal fatigue resistance, corrosionresistance, and wear resistance compared with conventional high-temperature aluminum alloys, and have been successfullyapplied to various engine internal components.Случаи применения двигателя и поршней

- При взрывном давлении 23 МПа и плотности мощности 88 кВт/л поршни сохраняют устойчивость на высокой скорости и высоком крутящем моменте, значительно увеличивая срок службы при высоком взрывном давлении.

- Заменены кованые стальные поршни (проект China VI): вес уменьшен на ≈58%, стоимость системы снизилась на ≈43%, а потери при трении уменьшились более чем на 4%.

- Поршни метанола: площадь юбки уменьшена примерно на 25%, что снижает трение и шум; расход топлива на метаноле снизился с 510 до 467 г/кВт·ч (≈снижение на 8, 4%).

- Поршни тяжёлых грузовиков: экономия топлива 2, 0–3, 2%, снижение прозрачности дыма на 43, 9%, а выбросы PM снижены на 31%.

В двигателях блок цилиндров, головка цилиндров и корпус маховика также получают высокотемпературные керамические алюминиевые матричные композитные решения.

-

Блок цилиндров / головка цилиндров

Повышенная износостойкость, прочность и срок службы, с общим снижением веса двигателя. Сохраняет стабильность размеров и надёжную герметизацию при длительном термическом циклировании.

-

Корпус маховика

Примерно на 60% легче чугуна, подходит для условий длительной службы и высокочастотных вибраций, значительно продлевая срок службы.

Случаи применения тормозных дисков

CeramAl (композит из алюминиевого матрицы, армированным частицами SiC) используется в городских железнодорожных транспортах, пассажирских вагонах и тормозных дисках высокоскоростных поездов, демонстрируя выдающиеся характеристики по термическому сроку службы, износостойкости и устойчивости к трению при высоких температурах.

Он также обеспечивает значительную экономию веса, легкую обработку и перерабатываемость, идеально отвечая потребностям лёгких и высоконадежных автомобилей.

- Устойчивы к термическим трещинам при повторяющихся тормозах и воздушном охлажении.

- Стабильный коэффициент трения с минимальным затуханием, обеспечивая стабильное торможение.

- Значительно легче чугуна или литой стали, что повышает ускорение, эффективность и уменьшает массу без пружин.

- Усилен частицами высокой твёрдости и высокого модуля, что снижает износ и деформацию.

- Удобно для обработки и полностью перерабатываемое, что обеспечивает меньшие затраты на жизненный цикл всего автомобиля.

Наши партнёры в области высокотемпературных керамических алюминиевых матричных композитов

Мы тесно сотрудничаем со многими ведущими отрасловыми организациями и брендами, сосредотачиваясь на исследованиях, разработке и применении высокопроизводительных керамических алюминиевых матричных композитов.

- CRRC (Китайская железнодорожная железнодорожная железнодорожная подвижная компания): мировой ведущий производитель железнодорожного транспортного оборудования.

- AVIC (Aviation Industry Corporation of China): крупная сила в авиационной промышленности Китая, совместно разрабатывающая аэрокосмические материалы и компоненты.

- CASIC (Китайская корпорация аэрокосмических наук и промышленности): применение высокоэффективных керамических алюминиевых композитов в аэрокосмических системах.

- NORINCO (China North Industries Group): использует керамические алюминиевые матричные композиты в вооружении и оборонных программах.

- CNGC (China South Industries Group): поддерживает разработку лёгких и долговечных систем вооружения с использованием технологии керамического алюминиевого композита.

- COMAC (Коммерческая авиационная корпорация Китая): применение керамических алюминиевых композитов в крупных проектах, таких как самолёт C919.

- AECC (Aero Engine Corporation of China): лидер в области исследований и разработок авиационных двигателей, широко применяющий керамические алюминиевые матричные композиты в авиационных двигателях и ключевых конструктивных компонентах.

Наше оборудование для исследований и разработок и производства

Наша компания оснащена современными исследовательскими и производственными мощностями, обеспечивающими высокое качество и эффективное производство керамических алюминиевых матричных композитов и сопутствующих товаров.

Производственные линии композитов с керамической алюминиевой матрицей

Мы эксплуатируем линии производства порошкового синтеза на месте, специального литья, полунепрерывного литья и аддитивного производства, обеспечивая точное производство различных сортов сплавов CeramAl.

Крупномасштабное производственное оборудование

Более 100 комплектов высококлассного оборудования, включая печи реакционного синтеза, системы противогравитационного литья и крупноформатные металлические 3D-принтеры SLM, поддерживают крупномасштабное и точное производство.

Аналитические и испытательные приборы

Более 20 высокоточных испытательных систем, таких как фотоэлектрические спектрометры с прямым считыванием и анализаторы изображений, используются для строгого контроля качества продукции и обеспечения стабильности и надёжности партий.

Высокие производственные мощности

С годовым выпуском в 18 000 тонн керамических алюминиевых композитов и компонентов мы можем удовлетворить потребности крупномасштабного индивидуального производства.

Оборудование для инспекции и лаборатории

Наши мощности включают системы рентгеновской визуализации в реальном времени, машины для тестирования усталости, тестеры на растяжение, водородные анализаторы, детерминаторы кислород-азот-водород, микроскопы, рентгеновские дифрактометры, анализаторы размера частиц и индуктивно-связанные эмиссионные спектрометры, что гарантирует, что все продукты соответствуют самым высоким отраслевым стандартам.

Формы поставок и поставка

- Формы: гравитационные литые блоки, кованые заготовки, кольца, диски, обработанные поршни и тормозные диски.

- Типичные размеры: заготовки поршней до ØXXX мм, тормозные диски до ØXXX мм (настраиваемые).

- MOQ: прототипные партии с XX ПК; массовое производство с XX ПК (в зависимости от типа детали).

- Срок поставки: образец — 4–6 недель, обычное производство — 8–10 недель после заказа и подтверждения чертежа.

Упаковка и транспортировка высокотемпературных керамических алюминиевых матричных композитов

Для обеспечения внешнего вида и стабильности использования керамических алюминиевых матричных композитов при глобальной транспортировке мы используем многослойную защиту и предлагаем индивидуальные варианты упаковки.

- Внутренняя защита: Функциональные поверхности покрыты защитной пленкой PE, между пластинами размещаются безпыльные промежуточные листы; Детали с покрытием или зеркальными покрытиями обматываются отдельно для защиты от царапин и давления.

- Защита от влаги и коррозии: антикоррозионная пленка VCI в сочетании с вакуумно герметичными алюминиево-пластиковыми барьерными пакетами, содержащими осушители и карты индикатора влажности (HIC); Дополнительная защита доступна для морских перевозок.

- Конструктивное усиление: амортизация в открытом космосе, индивидуальные позиционные поддоны и внешние угловые защиты, обёрнутые стрейч-пленкой и ремнями; Все упаковки оснащены этикетками с предупреждением о ударах и наклоне.

- Деревянные ящики и сертификация: фанерные корпуса, соответствующие ISPM 15, четырёхсторонний вход погрузчика; Рекомендуемый вес в одной клетке ≤ 1200 кг (обычно 300–800 кг).

- Сопроводительные документы: упаковочный список, счет/коносамент, сертификат материалов EN 10204 3.1 и отчёты об инспекции (размеры, плоскость, покрытие и т.д.) предоставляются по запросу.

FAQ – Часто задаваемые вопросы

Что такое алюминиевый матричный композит (Al-MMC / AMC)?

An Алюминиевый матричный композит is a material composed of aluminum or aluminum alloy as the matrix, reinforced with phases such as particles, whiskers, short fibers, or nanoparticles (e.g., SiC, Al₂O₃, TiC, TiB₂, B₄C, carbon fibers, etc.).Он лёгкий (с низкой плотностью), проектируемый (прочность, жёсткость, CTE и теплопроводность могут быть адаптированы по необходимости), износостойкий, усталостный и размерно устойчивый.

Методы производства включают реакцию на месте, порошковую металлургию, размешивание/низкодавление/экструзионное литье, инфильтрацию под давлением, распыляющее осаждение и аддитивное производство (3D-печать).

Насколько прочны алюминиевые матричные композиты?

Типичная прочность на растяжение варьируется от 300 до 600+ МПа и может достигать 600–700+ МПа при высокой арматуре и оптимизированной термической обработке.

Модуль упругости может увеличиваться с обычных 70 GPa (для алюминиевых сплавов) до 80–120 GPa.

Они демонстрируют значительное улучшение усталости и износостойкости, хотя удлинение может уменьшаться по мере увеличения содержания арматуры.

Получите образцы и быстрые предложения

Персонализируйте материалы с учетом целевого CTE, температурного диапазона и теплопроводности — отправьте чертежи и условия эксплуатации, и мы предоставим материал, окно процесса, смету и срок выполнения в течение 48 часов.