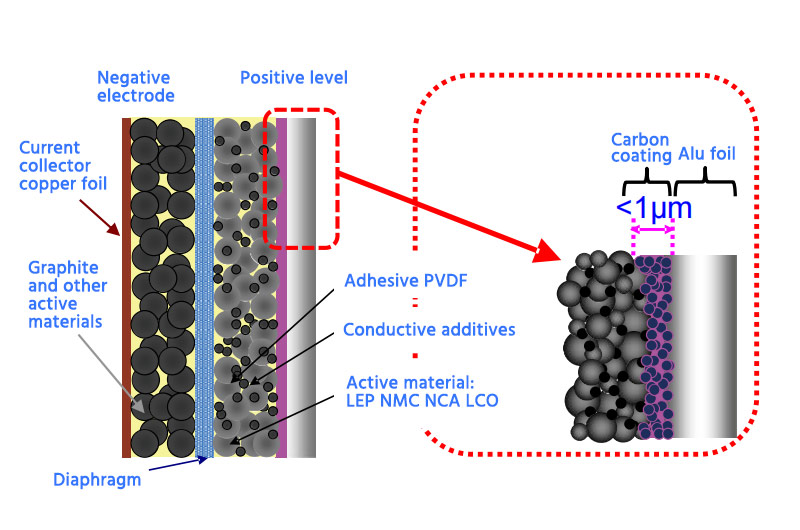

Алюминиевая фольга с углеродным покрытием — это усовершенствованный токоотвод отрицательного электрода, предназначенный для высокопроизводительных аккумуляторных систем. Путем нанесения равномерного проводящего углеродного слоя на алюминиевую фольгу высокой чистоты она эффективно предотвращает коррозию и улучшает адгезию между электродным материалом и токоотводом, обеспечивая стабильность и надежность аккумулятора.

По сравнению с традиционной алюминиевой фольгой, фольга с углеродным покрытием обладает превосходной электропроводностью и пониженным внутренним сопротивлением, эффективно снижая контактное сопротивление на границе раздела и подавляя рост дендритов лития, что значительно снижает риск короткого замыкания и повышает безопасность батареи.

Наша алюминиевая фольга с углеродным покрытием использует передовые процессы нанесения покрытия и точные процедуры контроля качества, соответствующие стандартам качества IATF 16949 и ISO 9001. Мы строго придерживаемся национального стандарта GB/T 36147 с точным контролем толщины покрытия, электропроводности и адгезии. Все продукты проходят испытания на адгезию по стандарту ASTM D3359 для обеспечения долгосрочной стабильности. Алюминиевая фольга с углеродным покрытием Chalco является идеальным выбором для повышения выходной мощности аккумулятора и оптимизации долговечности.

Мгновенная цитатаТехнические характеристики алюминиевой фольги с углеродным покрытием

| Подложка из алюминиевой фольги | 1060 (А6), 1070 (А7), 1080 (А8), 1100 (АД1), 1235t, 1235t3 |

| Толщина подложки из фольги | 16 мкм |

| Покрытие | Углеродная сажа, чешуйчатый графит, графен |

| Толщина покрытия | 1 мкм с одной стороны / 2*1 мкм с обеих сторон |

| Общая толщина | 18 мкм |

| Ширина алюминиевой фольги | 260 мм |

| Ширина покрытия | 230 мм |

| Тип покрытия | Водный растворитель |

| Покрытая поверхность | Одна или обе стороны |

| Плотность | 0.5-2.0 г/м2 |

| Поверхностная проводимость | <30 Ом/25 мкм2 |

| Длина | 80-90 м |

| Вес | 1 кг/рулон |

Преимущества алюминиевой фольги с углеродным покрытием

Преимущества алюминиевой фольги с углеродным покрытием включают повышение плотности энергии батареи, подавление поляризации батареи, снижение внутреннего сопротивления и увеличение срока службы батареи. В настоящее время она особенно востребована в области литий-железо-фосфатных аккумуляторов. С ростом спроса на плотность энергии батарей рынок алюминиевой фольги с углеродным покрытием продолжает расти и находит широкое применение в большинстве силовых литиевых батарей.

Мгновенная цитата- Подавление поляризации батареи и улучшение характеристик скорости: фольга с углеродным покрытием эффективно снижает поляризацию, уменьшает тепловые эффекты и улучшает скоростные характеристики батареи.

- Снижение внутреннего сопротивления: минимизируя динамическое усиление внутреннего сопротивления в процессе циклирования, фольга снижает общее сопротивление батареи.

- Продление срока службы: способствует улучшению согласованности элементов питания, продлевая срок их службы.

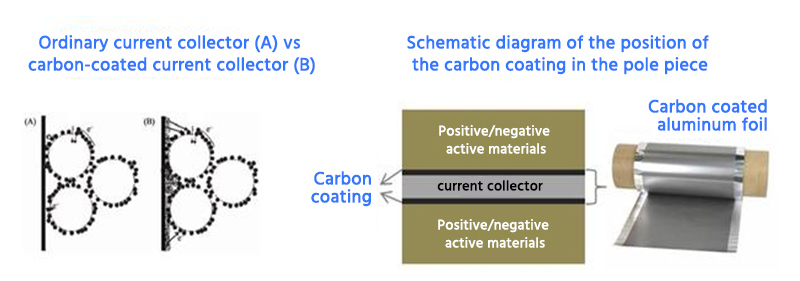

- Повышенная адгезия: улучшенное сцепление между активными материалами и токоотводом снижает стоимость производства электродов и количество используемого связующего.

- Защита токоотвода от коррозии: фольга эффективно предотвращает коррозию токоотвода в электролите, продлевая срок службы батареи.

- Улучшение технологических характеристик материалов: для таких материалов, как литий-железо-фосфат и титанат лития, фольга с покрытием помогает улучшить их технологичность.

Выбор материала углеродного покрытия

Выбор материалов углеродного покрытия имеет решающее значение для проводимости и адгезии фольги. Распространенные материалы включают сажу, графит, углеродные нанотрубки, графен и оксид графена.

Комбинируя различные типы углеродных материалов, можно значительно повысить проводящие характеристики покрытия, снижая внутреннее сопротивление батареи и повышая эффективность заряда/разряда.

Углеродная сажа и графит широко используются в промышленном производстве благодаря хорошей технологичности, в то время как углеродные нанотрубки и графен дополнительно повышают электропроводность, гибкость и стойкость покрытия к царапинам.

| Типы алюминиевой фольги | Прочность на отслаивание (Н/см) | Rs (Ом) | Rct (Ом) |

| Чистая алюминиевая фольга | 4.9 | 4.37 | 156.2 |

| Фольга с покрытием из сажи | 6.5 | 2.96 | 121.4 |

| Фольга с графитовым покрытием | 14.5 | 2.66 | 90.3 |

| Наименование | Материал покрытия | Толщина покрытия / мкм | Поверхностная плотность | Прочность на отрыв LiFePO4 / (мН·мм-1) | Внутреннее сопротивление / мОм |

| Алюминиевая фольга | - | - | /(г·м-2) | 290 | 2.5-4.1 |

| Фольга с угл. покрытием | Сажа, Графен | 1.5-3.0 | - | 315 | 1.1 |

| Фольга с угл. покрытием | Сажа, Графен | 1.7-2.6 | 0.9 | 313 | 1.4 |

| Фольга с угл. покрытием | Сажа, Графен | 1.6-2.5 | 1.1 | 316 | 1.3 |

| Фольга с угл. покрытием | Сажа, Графен | 1.5-2.5 | 1.3 | 311 | 1.5 |

Рекомендуемые сопутствующие товары

Алюминиевая фольга для литий-ионных батарей

Конденсаторная алюминиевая фольга

Трансформаторная алюминиевая фольга

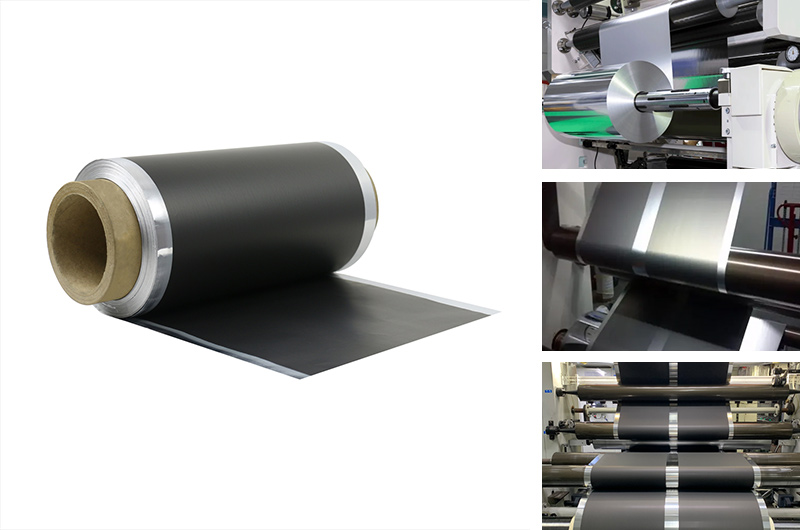

Процесс производства алюминиевой фольги с углеродным покрытием

Процесс изготовления алюминиевой фольги с углеродным покрытием обычно включает два основных этапа: изготовление голой фольги и нанесение покрытия.

Производство голой фольги

Сначала алюминиевая фольга производится методом литья и холодной прокатки, где необработанные алюминиевые слитки и заготовки отливаются в рулоны, которые затем проходят через холодную прокатку, промежуточный отжиг и фольгопрокатку для получения фольги аккумуляторного качества.

В ходе этого процесса такие параметры, как усилие прокатки, скорость прокатки и температура отжига, играют важную роль в обеспечении стабильности и выхода годной продукции. Чтобы удовлетворить рыночный спрос на более высокую плотность энергии литиевых батарей, тенденция к утонению алюминиевой фольги становится все более очевидной.

Нанесение покрытия

После изготовления голой фольги начинается этап нанесения покрытия. Углеродное покрытие наносится путем равномерного распределения по поверхности фольги проводящей углеродной суспензии. Эта суспензия обычно включает проводящие материалы, такие как сажа, чешуйчатый графит и графен, которые смешиваются с пленкообразующими агентами, растворителями и добавками для создания плотного слоя. Это покрытие улучшает адгезию между фольгой и электродными материалами, одновременно снижая внутреннее сопротивление.

Проводящая углеродная суспензия может быть нанесена с использованием технологии поверхностного покрытия или технологии CVD (химическое осаждение из газовой фазы). Поверхностное покрытие подходит для более крупных частиц углерода, таких как сажа и графит, и характеризуется простотой и контролируемостью. С другой стороны, технология CVD предполагает формирование покрытия в результате газофазной реакции, что делает ее особенно подходящей для тонких материалов, таких как графен и углеродные нанотрубки, обеспечивая превосходную равномерность и характеристики.

Благодаря обработке поверхности и нанесению углеродного покрытия на голую фольгу значительно повышается не только проводимость и прочность сцепления, но и эффективно снижается эффект внутренней поляризации батареи, что улучшает характеристики заряда и разряда при высоких скоростях. Кроме того, проводящее покрытие сокращает необходимое количество связующего вещества, тем самым снижая производственные затраты и улучшая общие характеристики аккумулятора.

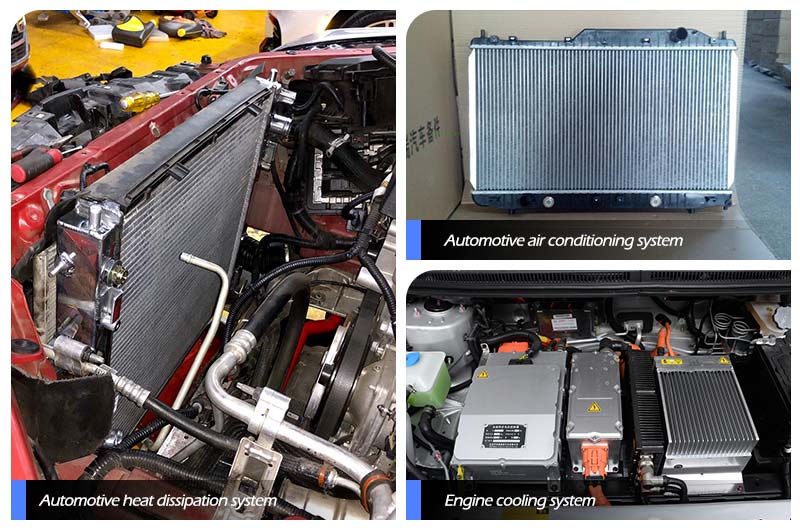

Применение алюминиевой фольги с углеродным покрытием

Литий-ионные и литий-серные аккумуляторы: Алюминиевая фольга с углеродным покрытием используется в качестве токоотвода. Она усиливает адгезию, снижает внутреннее сопротивление и повышает эффективность цикла. Это делает ее идеальной для батарей с высокой плотностью энергии.

Силовые аккумуляторы электромобилей (EV, HEV): В тяговых батареях электромобилей фольга с углеродным покрытием снижает сопротивление, подавляет рост дендритов, минимизирует риски короткого замыкания и увеличивает запас хода.

Функциональные твердотельные полимерные конденсаторы: Используется в качестве электродного материала, улучшая емкость и нагрузочную способность по току.

Алюминиевые электролитические конденсаторы: Повышает проводимость и коррозионную стойкость, обеспечивая отличную работу в условиях высоких частот и температур.

Высокоэффективные системы хранения энергии: Снижая поляризацию, фольга повышает эффективность процессов заряда-разряда в бытовых и промышленных накопителях энергии.

Мощные промышленные приложения: Обеспечивает эффективную передачу энергии при высоких токах и демонстрирует отличную стабильность в суровых условиях эксплуатации.

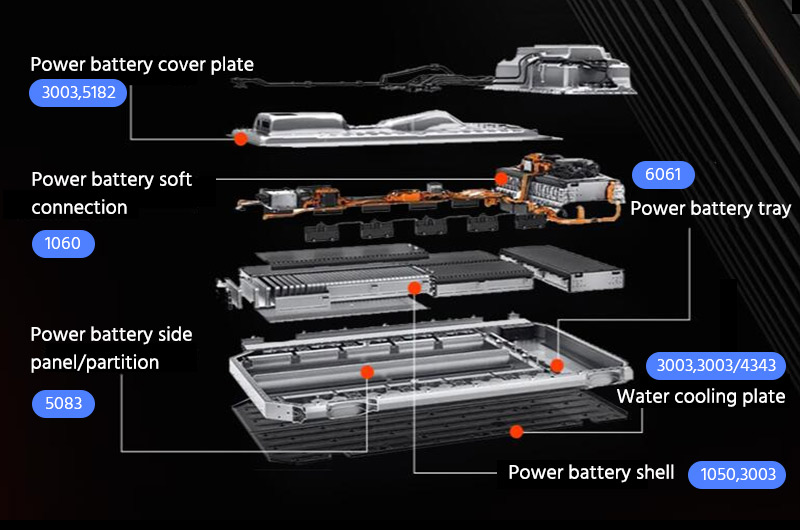

Комплексное решение Chalco для новых энергетических батарей

Алюминиевые материалы для силовых батарей

Корпус силовой батареи: 1050 (А5), 3003 (АМц), 3005 (АМц1)

Поддон силовой батареи: 6061 (АД33)

Крышка силовой батареи: 3003 (АМц), 5182 (АМг4.5)

Связаться сейчас

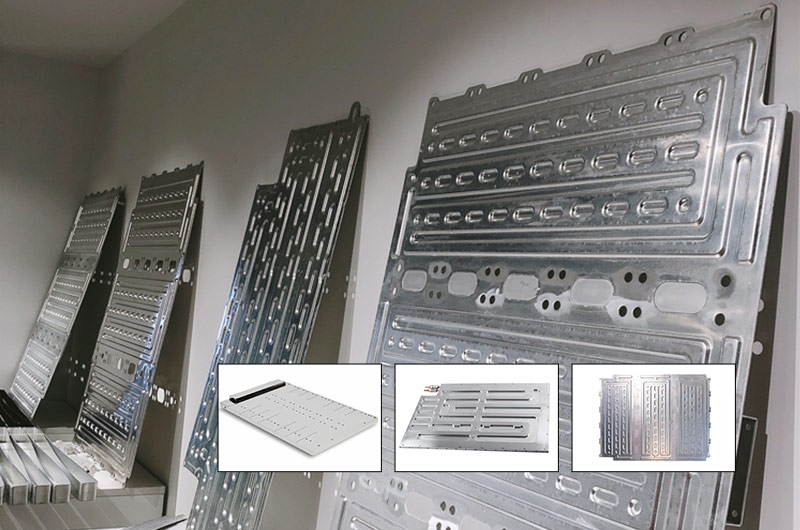

Плита жидкостного охлаждения батареи

Бразированная пластина 3003/4045 (АМц/АК5)

Бразированная пластина 3003/4343 (АМц/АК4)

Бразированная пластина 3003mod/4343

Бразированная пластина 3003/4004 (АМц/АК12)

Связаться сейчасСплав: 1050 (А5), 3003 (АМц), 3005 (АМц1)

Внутренняя футеровка: 1050 (А5)

Корпус батареи: 3003 (АМц), 3005 (АМц1)

Связаться сейчас

Автомобильная плакированная фольга для пайки

Субстрат: 3003 (АМц)

Слой припоя: 4004, 4045, 4104, 4343

Применение: Радиатор, охлаждение, система кондиционирования

Связаться сейчасПочему стоит выбрать алюминиевую фольгу Chalco с углеродным покрытием?

- Технология ультратонкого покрытия: использование технологий для обеспечения высокой производительности при толщине слоя от 0.3 мкм до 2 мкм.

- Высокая теплопроводность: равномерное нанесение наноуглеродных материалов улучшает теплоотвод.

- Высокая стабильность: обладает чрезвычайно высокой химической стойкостью к NMP.

- Защитные свойства: предохраняет токоотвод от коррозии электролитом, отличная смачиваемость.

- Высокая адгезия покрытия: долговечность, отсутствие оголения фольги после 200 протираний.

- Превосходный барьерный эффект: равномерное покрытие для предотвращения окисления.

- Гарантия качества: стратегия вертикальной интеграции и система контроля на каждом этапе.

- Возможности индивидуальной настройки: доступно непрерывное/прерывистое, одно/двустороннее покрытие.

Свойства подложки из алюминиевой фольги

| Сплав | 1235 T | 1235 T3 | 1100 (АД1) | 1060 (А6) |

| Предел прочности Мпа | ≥200 | ≥240 | ≥240 | ≥200 |

| Удлинение % | ≥2.0 | ≥2.5 | ≥3.0 | ≥3.0 |

| Поверхностное натяжение мН/м | ≥31 | ≥31 | ≥31 | ≥31 |

| Толщина и отклонение мкм | 9-25; ±4% | |||

| Ширина и отклонение мм | 200-1400; ±1 | |||

| Микроотверстия / м2 | Диаметр 0.1-0.3 мм; <3 | |||

| Форма листа | Плоский лист | |||

| Качество поверхности | Без масла, следов валков, окисления и инородных включений | |||

| Качество торца | Без смещенных слоев, заусенцы ≤50 мкм, зазоры ≤50 мкм | |||

| Вес рулона кг | 50-500 кг | |||

| Диаметр рулона мм | 76.2±1 / 152±1 | |||

| Экологические требования | Соответствие стандартам ROHS | |||

Механические свойства подложки

| Сплав | Состояние | Толщина/мм | Результаты испытаний на растяжение | ||||

| Предел прочности (Rm) МПа | удлинение (A100) % | удлинение (A50) % | |||||

| Одностор. глянц. фольга | Двустор. глянц. фольга | Одностор. глянц. фольга | Двустор. глянц. фольга | ||||

| 1050 | H18 | >0.013-0.015 | - | - | - | - | - |

| 1050 | H18 | >0.015-0.020 | ≥185 | ≥2.0 | - | - | - |

| 1050/1060 | H18 | ≤0.010 | - | - | - | - | - |

| 1050/1060 | H18 | ≤0.010 | - | - | - | - | - |

| 1050/1060 | H18 | >0.010-0.013 | ≥190 | - | ≥2.5 | - | ≥3.0 |

| 1050/1060 | H18 | >0.013-0.015 | - | - | - | - | - |

| 1070 | H18 | ≤0.010 | ≥185 | - | ≥2.0 | - | - |

| 1070 | H18 | >0.010-0.013 | - | - | - | - | - |

| 1070 | H18 | >0.013-0.015 | ≥180 | - | - | - | - |

| 1070 | H18 | >0.015-0.020 | ≥175 | - | - | - | - |

| 1100 | H18 | ≤0.010 | ≥230 | ≥1.0 | ≥2.0 | - | ≥3.0 |

| 1100 | H18 | >0.010-0.013 | - | - | - | - | - |

| 1100 | H18 | >0.013-0.015 | ≥220 | - | - | - | - |

| 1100 | H18 | >0.015-0.020 | - | - | ≥2.0 | - | - |

| 1235 | H18 | ≤0.010 | - | - | - | - | - |

| 1235 | H18 | >0.010-0.013 | ≥180 | - | - | ≥2.0 | - |

| 1235 | H18 | >0.013-0.015 | ≥185 | - | - | - | - |

| 1235 | H18 | >0.015-0.020 | ≥175 | - | - | - | - |

Часто задаваемые вопросы по фольге с углеродным покрытием

Вопрос: Что такое алюминиевая фольга с углеродным покрытием и почему она важна для батарей?

Ответ: Это токоотвод с равномерным слоем проводящего углерода. Она значительно снижает межфазное сопротивление и улучшает адгезию, повышая эффективность и срок службы батареи.

Вопрос: Как проводимость фольги влияет на производительность батареи?

Ответ: Слой углерода снижает внутреннее сопротивление. Лучшая проводимость ведет к повышению эффективности заряда, снижая рост дендритов и риск короткого замыкания.

Вопрос: Влияет ли толщина покрытия на характеристики?

Ответ: Да, толщина напрямую влияет на проводимость и адгезию. Обычно она составляет от 1.5 до 3.0 микрон для обеспечения однородности и прочности соединения.

Вопрос: Какова коррозионная стойкость такой фольги?

Ответ: Углеродное покрытие эффективно защищает алюминий от электролита, особенно при высоких температурах, повышая надежность батареи.

Вопрос: Каковы преимущества перед обычной фольгой?

Ответ: Более низкое межфазное сопротивление, меньшее использование связующих веществ, снижение затрат и повышение безопасности за счет подавления дендритов.

Вопрос: Каков процесс производства?

Ответ: Включает производство базовой фольги и нанесение покрытия. Сначала методом прокатки получают фольгу, затем наносят углеродную суспензию и сушат до образования плотного слоя.

Chalco может предоставить вам самый широкий ассортимент алюминиевой продукции и изготовить изделия по индивидуальному заказу. Точное предложение будет предоставлено в течение 24 часов.

Получить расчет