Алюминиевые кованые детали — это конструкционные элементы среднего и малого размера, изготавливаемые методом ковки в закрытых штампах, как правило, из высокопрочных деформируемых алюминиевых сплавов серий 2xxx, 6xxx и 7xxx. Они предназначены для выдерживания длительных циклических и ударных нагрузок при строгих ограничениях по весу. В процессе ковки металл направленно течет внутри полости штампа, и направление движения зерна следует за траекторией нагрузки, обеспечивая более высокую удельную прочность и усталостную долговечность при том же весе. Сегодня эти кованые алюминиевые детали широко используются в ответственных алюминиевых компонентах, таких как автомобильные детали, аэрокосмическая арматура и корпуса промышленных насосов и клапанов.

Преимущества штамповки алюминия

По сравнению с алюминиевыми отливками, сварными конструкциями или деталями, изготовленными методом экструзии и механической обработки, алюминиевые штампованные изделия обладают очевидными преимуществами:

- Повышенная прочность и усталостная долговечность: процесс ковки устраняет усадку и пористость, снижая риск внутренних дефектов.

- Более легкий и экономичный с точки зрения расхода материала: формовка с получением формы, близкой к окончательной, позволяет получать более тонкие стенки и меньший припуск на механическую обработку, что сокращает отходы материала.

- Более высокая точность размеров: закрытая полость матрицы обеспечивает повторяемость профилей, упрощая массовую сборку и контроль качества.

- Более контролируемые общие затраты: при средних и высоких объемах производства затраты на оснастку амортизируются, а производительность лучше сбалансирована с общей стоимостью владения (TCO).

Компания Chalco, являясь универсальным специалистом в области алюминиевых изделий, сочетает в себе собственное проектирование штампов, ковку в закрытых штампах, термообработку, обработку на станках с ЧПУ и финишную обработку поверхности. Мы можем работать непосредственно по вашим 2D/3D чертежам и поставлять полностью проверенные детали из алюминия, изготовленные методом штамповки, готовые к установке на транспортные средства или оборудование.

Когда следует отдавать приоритет ковке алюминия под давлением?

Не все алюминиевые детали необходимо ковать. Для простых геометрических форм, небольших нагрузок или ограниченных объемов литье или экструзия с последующей механической обработкой могут уже соответствовать требованиям. Однако, если проект имеет следующие характеристики, штамповка алюминия часто является более подходящим выбором:

- Компоненты, критически важные с точки зрения безопасности и усталости: детали подвески и рулевого управления, корпуса, работающие под давлением, основные несущие кронштейны, отказ которых может повлиять на безопасность или привести к простою.

- Четкие цели по снижению веса: необходимо существенное уменьшение массы без ущерба для прочности и жесткости.

- Сложная геометрия с жесткими требованиями к стабильности: многоступенчатые, многоотверстные конструкции с большим радиусом, где высокая точность и повторяемость имеют решающее значение в массовом производстве.

- Средний или высокий годовой объем производства: продукт находится на стабильной стадии производства, что делает целесообразным инвестирование в оснастку, амортизацию затрат и унифицированный контроль качества.

Для таких деталей рекомендуется на раннем этапе провести анализ технологичности изготовления (DFM), чтобы сравнить литье, сварку, экструзию с механической обработкой и ковку в закрытых штампах с точки зрения производительности и стоимости, а также как можно раньше определить наиболее подходящий технологический процесс. Если вы не уверены, подходит ли ваша деталь для ковки, вы можете отправить свои 2D/3D чертежи, условия эксплуатации и предполагаемый годовой объем потребления инженерной команде Chalco, и мы предоставим рекомендации по технологичности изготовления и технологическому процессу.

Производственные мощности для штамповки алюминия

| Проект | Технические характеристики и возможности |

| Серия сплавов | 2xxx / 5xxx / 6xxx / 7xxx Кованые алюминиевые сплавы |

| Типичные сплавы | 2014, 2024, 2219, 5A06, 5083, 6061, 6082, 7075, 7050 и т. д. |

| Статус поставок | О, Ф, Х112, Т3, Т4, Т5, Т6, Т62, Т652, Т73, Т74 и т. д. |

| Проектируемая площадь | Обычная поковка: ≤ 3, 0 м²; для сложной поковки рекомендуется ≤ 1, 5 м². |

| Габаритные размеры (Д/Ш/В) | Типичные габариты конструктивных элементов малого и среднего размера составляют приблизительно 40–500 мм, рекомендуемая наибольшая сторона — ≤ 600 мм. |

| Вес единицы | Примерно 0, 2–25 кг (вес более крупной цельной детали может быть оценен в зависимости от проекта). |

| Толщина стенки и структура полости | Обычная толщина несущей стенки составляет приблизительно 4–20 мм; минимальная локальная толщина стенки для мелких деталей может быть оценена до ≈3 мм; поддерживает многоступенчатые, многоотверстные, многозакругленные переходы и локальные полости. |

| Мощность ковочного пресса | 125–500 МН (приблизительно 12 500–50 000 тонн, пресс закрытого типа для ковки); скорость ковки приблизительно 0, 05–50 мм/с, точность регулирования скорости приблизительно ±5%. |

| Цели плановых проверок | Спектральный анализ химического состава; испытание на прочность при растяжении; измерение твердости; контроль размеров и геометрических допусков; контроль внешнего вида и качества поверхности. |

| Стандарты | ASTM B247/B247M, EN 586-2, ASTM E8/E8M, ASTM B594 |

Выше описан типичный диапазон возможностей Chalco для штамповки алюминия. Фактическая осуществимость для каждой конкретной детали должна оцениваться в каждом конкретном случае с учетом сплава, размеров и условий эксплуатации. Вы можете проконсультироваться с нашей инженерной командой, чтобы подтвердить технологичность изготовления и рекомендуемые технические характеристики.

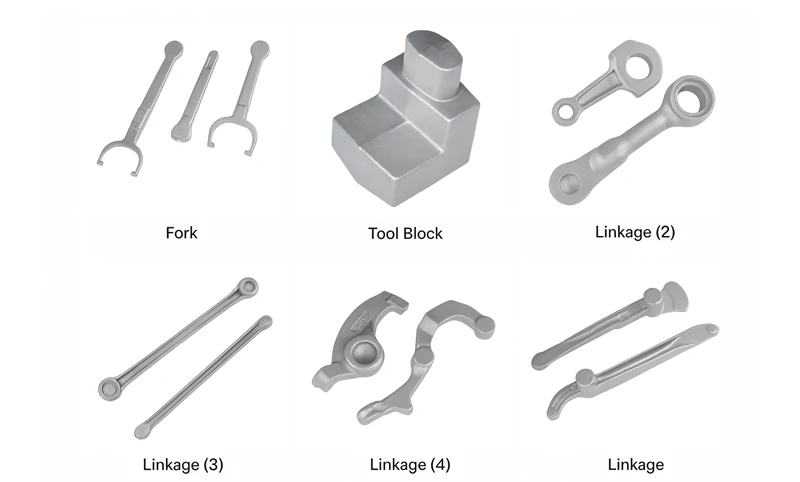

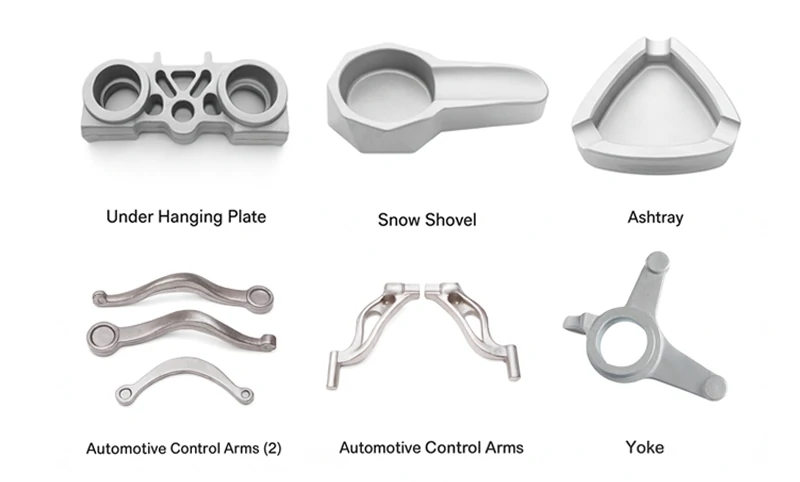

Категории продукции из алюминия, полученного методом штамповки

Алюминиевые штампованные детали шасси и тяг.

Типичные детали: рычаги подвески, поворотные кулаки, тяги, карданные валы.

Распространенные сплавы: 6082-T6, 6061-T6/T651, 5083-O/H112.

Типичные области применения: шасси автомобилей и электромобилей, строительная техника и компоненты для соединения прицепов.

Корпуса и алюминиевые кованые изделия, изготовленные методом штамповки под давлением.

Типичные детали: корпуса насосов, корпуса клапанов, корпуса коллекторов, торцевые крышки.

Распространенные сплавы: 6061-T6, 5A06-O, 5083-O/H112.

Типичные области применения: гидравлические и пневматические системы, системы управления потоками жидкости и корпуса силовых агрегатов.

Алюминиевые кованые диски, кольца и валы

Типичные детали: ступицы, тормозные диски, кольца, заготовки валов.

Распространенные сплавы: 6061-T6, 6082-T6, 7075-T6.

Типичные области применения: колесные и тормозные системы, приводные валы и вращающиеся компоненты.

Кронштейны и конструктивные узлы из алюминиевых поковок

Типичные компоненты: монтажные кронштейны, усиливающие блоки, соединительные основания, конструктивные узлы.

Распространенные сплавы: 6061-T6, 6082-T6, 2014-T6.

Типичные области применения: крепления двигателя и аккумулятора, точки соединения элементов рамы и кузова.

Изготовление функциональных алюминиевых штампов на заказ

Типичные компоненты: фланцы, корпуса датчиков, зажимные блоки.

Типичные сплавы/состояния термообработки: выбираются в соответствии с чертежами и условиями эксплуатации (алюминиевые штампованные заготовки серий 2xxx / 6xxx / 7xxx).

Типичные области применения: нестандартные соединители и функциональные компоненты, модернизация высоконагруженных литых или сварных конструкций.

Типичные отрасли и решения

Автомобили и транспортные средства на новых источниках энергии

В автомобильной промышленности и проектах по созданию электромобилей алюминиевые штампованные детали в основном используются в элементах шасси и конструктивных соединениях, связанных с безопасностью, где они должны выдерживать длительные ударные и усталостные нагрузки при строгих требованиях к снижению веса.

- Типичные кованые детали: рычаги подвески, поворотные кулаки, тяги подвески, кронштейны шасси/аккумулятора.

- Условия и требования эксплуатации: снижение веса без ущерба для безопасности при столкновении и усталости материала; высокая точность размеров при серийном производстве.

- Рекомендуемые сплавы: 6082-T6, 6061-T6/T651, 5083-O/H112.

- Механическая обработка и финишная обработка: многоосевая обработка на станках с ЧПУ и удаление заусенцев; анодирование или нанесение покрытия в соответствии с требованиями спецификаций производителя.

Промышленная гидравлика и управление потоками жидкости

В гидравлических и жидкостных системах алюминиевые штампованные детали широко используются для изготовления корпусов и деталей, работающих под давлением, где необходимо соблюдать баланс между безопасностью при работе под давлением, плотностью и свариваемостью, а также контролировать время обработки.

- Типичные кованые детали: корпуса насосов, корпуса клапанов, гидравлические коллекторы, торцевые крышки, корпуса соединителей высокого давления.

- Условия и требования к эксплуатации: постоянное/пульсирующее внутреннее давление, герметичность, коррозионная стойкость, а в некоторых случаях и свариваемость.

- Рекомендуемые сплавы: 6061-T6/T651, 5A06-O, 5083-O/H112.

- Механическая обработка и финишная обработка: прецизионная обработка уплотнительных поверхностей и резьбовых отверстий; опциональные испытания на герметичность с использованием воздуха или гидростатического давления; анодирование или химическое конверсионное покрытие для повышения коррозионной стойкости.

Двухколесный и спортивный инвентарь

В мотоциклах и спортивном снаряжении алюминиевые детали, изготовленные методом штамповки, не только несут структурные нагрузки, но и напрямую влияют на внешний вид и облегченность конструкции.

- Типичные кованые детали: шатуны, втулки, штоки/рулевые трубы, коромысла, конструктивные элементы спортивного оборудования.

- Условия и требования эксплуатации: особое внимание уделяется снижению веса в сочетании с высокой износостойкостью и превосходным внешним видом поверхности.

- Рекомендуемые сплавы: 6061-Т6, 6082-Т6, 7075-Т6/Т73.

- Механическая обработка и отделка: профильная обработка и создание углублений для снижения веса; дробеструйная обработка и анодирование, многоцветная обработка в соответствии с фирменным стилем бренда.

Аэрокосмическая, железнодорожная и высокотехнологичная техника

В отраслях производства высоконагруженного оборудования алюминиевые штампованные детали используются для изготовления средних и малых конструкционных элементов и фитингов, требующих стабильного уровня прочности, надежных результатов неразрушающего контроля и полной прослеживаемости процесса.

- Типичные кованые детали: несущие кронштейны, усиливающие блоки, шарнирные соединители, несущие узлы, основания для крепления оборудования и другие средние/малые несущие элементы.

- Условия и требования к эксплуатации: высокая удельная прочность, устойчивость к вибрации и усталости, стабильность характеристик от партии к партии и полная прослеживаемость (с неразрушающим контролем).

- Рекомендуемые сплавы: 2014-T6, 2024-T4/T351, 7050-T74, 7075-T73.

- Механическая обработка и отделка: прецизионная обработка монтажных поверхностей и расположения отверстий; сертификация материалов по ультразвуковому и капиллярному контролю (УЗК/КТ) и стандарту EN 10204 3.1 в соответствии с требованиями; анодирование или химическое конверсионное покрытие для повышения коррозионной стойкости и адгезии краски.

Варианты сплавов для ковки алюминия

-

Алюминиевые поковки 6061

Универсальный конструкционный сплав средней прочности, обладающий хорошей свариваемостью и обрабатываемостью, подходящий для различных кронштейнов, монтажных оснований и деталей из алюминия, изготовленных методом штамповки и выдерживающих средние нагрузки.

-

Алюминиевые поковки 6082

Обладает более высокой прочностью и устойчивостью к усталости, чем сплав 6061, обычно используемый для изготовления легких несущих кованых деталей, таких как рычаги подвески и соединительные элементы.

-

Алюминиевые штампованные заготовки 5083

Отличная коррозионная стойкость и свариваемость, идеально подходит для корпусов, работающих под давлением или контактирующих с жидкостью, таких как корпуса насосов, клапанов и фланцы.

-

Алюминиевые штампованные изделия 2014 года

Высокая прочность и легкость обработки, часто используется для изготовления высокопрочных кронштейнов, узлов и других кованых изделий средней и малой несущей способности, обычно в сочетании с защитой поверхности.

-

Алюминиевые поковки 2024 года

Высокая прочность и хорошие показатели усталостной прочности, подходит для соединителей и узловых кованых изделий, работающих под длительными циклическими нагрузками.

-

Алюминиевые поковки 7050

Высокая прочность и ударная вязкость со стабильными свойствами в толстых профилях, используется для сложных конструкционных поковок в аэрокосмической, железнодорожной и другой высокотехнологичной технике.

-

Штампованные алюминиевые заготовки 7075

Очень высокая удельная прочность, подходит для чувствительных к весу конструкционных деталей и подвижных элементов, обычно требующих дополнительной защиты от коррозии.

-

2618 Алюминиевые штампованные изделия

Высокотемпературный ковочный сплав, используемый для поршней, шатунов и других кованых деталей в аэрокосмических/гоночных двигателях, работающих под нагрузкой при повышенных температурах.

-

Алюминиевые поковки 4032

Высококремниевый, низкорасширяющийся и износостойкий материал, широко используемый для кованых поршней в автомобильных/мотоциклетных двигателях и других движущихся частях, требующих высокой стабильности размеров.

Если вам нужна помощь в выборе сплава, вы можете отправить свои чертежи и основные условия эксплуатации инженерной команде Chalco, и мы порекомендуем подходящие сплавы и состояния, исходя из ваших целевых показателей.

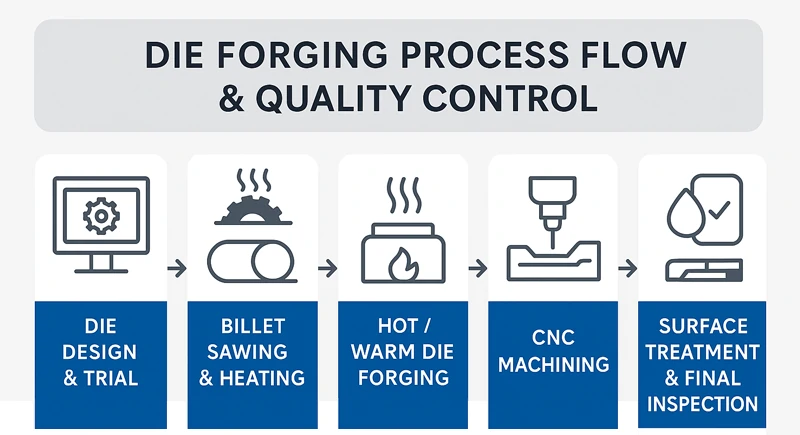

Процесс ковки и контроль качества при штамповке алюминия

Компания Chalco, опираясь на специализированные линии ковки алюминия, предоставляет полный спектр услуг по штамповке алюминия для изготовления средних и малых конструкционных деталей, включая проектирование и испытание штампов → распиловку и нагрев заготовки → горячую/тепловую ковку в закрытых штампах → термообработку → обработку на станках с ЧПУ → чистовую обработку поверхности и окончательный контроль качества. Кованые заготовки и полностью обработанные детали контролируются в рамках единой системы контроля качества для обеспечения стабильного серийного производства.

Температура формования и типы ковки

В зависимости от температуры формования, штамповочную ковку алюминия можно условно разделить на горячую, тепловую и холодную ковку, каждая из которых подходит для деталей разных размеров и с разными требованиями к точности:

Горячая штамповка: формование при повышенной температуре с хорошей пластичностью металла и относительно низкими усилиями формования, подходит для средних и малых конструкционных деталей и сложных поперечных сечений; это основной метод штамповки конструкционного алюминия.

Горячая ковка: формовка в промежуточном температурном диапазоне, обеспечивающая баланс между нагрузкой при формовке, заполнением матрицы и точностью размеров; часто используется там, где важны как прочность/усталостная долговечность, так и стабильность размеров.

Холодная ковка / холодная штамповка: формовка при комнатной температуре или около нее, подходит для изготовления мелких деталей в больших объемах с жесткими допусками и высокими требованиями к качеству поверхности; это предъявляет более высокие требования к точности оборудования и штампов.

Обзор технологического процесса

Инженерный анализ и проектирование штампов: оценка геометрии и путей передачи нагрузки на основе 2D/3D чертежей, определение линий разъема, углов уклона, проектирование заусенцев и припусков на механическую обработку.

Подготовка и нагрев заготовки: отбирается специальная заготовка для ковки по сплаву, затем она нарезается по длине, зачищается/снимается фаска и очищается поверхность. Заготовки и штампы нагреваются и выдерживаются в соответствии с заданной технологической кривой.

Ковка в закрытых штампах / многонаправленная ковка: выполнение одного или нескольких формовочных ударов в полости штампа таким образом, чтобы металл полностью заполнил полость, а направление движения зерна следовало основным направлениям нагрузки.

Термическая обработка: применяются специально разработанные режимы термической обработки T6, T73, T74 и другие для сплавов, таких как 6061 / 6082 / 7050 / 7075, со строгим контролем закалки и старения.

Чистовая обработка и обработка поверхности: выполнение токарной, фрезерной, сверлильной и других операций на станках с ЧПУ по критически важным размерам, с последующей дробеструйной обработкой, анодированием или нанесением покрытия по мере необходимости.

Ключевые элементы управления технологическими процессами

Этап ковки: температура заготовки, температура матрицы, количество ударов и деформация за удар выполняются в соответствии с технологическими картами; давление и время ковки регистрируются для критически важных партий.

Этап термообработки: печи оснащены автоматическими системами регистрации; температура в печи и время выдержки полностью контролируются, при этом каждая партия термообработанного материала отслеживается по результатам механических испытаний.

Размеры и геометрические допуски: определены точки контроля процесса и окончательной проверки для критических размеров, расположения отверстий и поверхностей посадки; отчеты КИМ могут быть предоставлены по запросу.

Контроль качества и отслеживаемость

Стандартные испытания: химический состав, твердость, прочность на растяжение, предел текучести, относительное удлинение, проверка размеров и визуальный осмотр поверхности.

По запросу проводятся следующие виды испытаний: ультразвуковой контроль (УЗК), капиллярный контроль (КК), металлография, измерение шероховатости поверхности, а также испытания под давлением/на герметичность (воздушные или гидростатические) по мере необходимости.

Документация по качеству: сертификаты на материалы EN 10204 3.1 предоставляются вместе с товаром; при необходимости могут быть предоставлены отчеты о размерах, записи о термообработке и отчеты о неразрушающем контроле, с четкой отслеживаемостью номера партии, номера партии и номера штампа.

Если ваш проект предполагает нестандартные технологические спецификации, независимые инспекции или утверждение первого образца (FAI / PPAP), пожалуйста, сообщите об этом инженерной команде Chalco на ранней стадии, чтобы мы могли настроить процесс ковки и план инспекции в соответствии с вашими целевыми стандартами.

Почему стоит выбрать компанию Chalco в качестве партнера по ковке алюминия под давлением?

Линии ковки аэрокосмического класса, комплексная поставка готовых деталей.

Компания Chalco создала полную технологическую цепочку, начиная от проектирования штампов, ковки алюминия, термообработки и обработки на станках с ЧПУ до финишной обработки поверхности и контроля качества. Детали шасси среднего и малого размера, корпуса, кольца и аналогичные компоненты производятся в рамках единой системы контроля качества, что снижает проблемы с координацией и риски, связанные с обеспечением единообразия, возникающие при работе с несколькими субподрядчиками.

Возможности применения в различных сплавах и стандартах для автомобильной и аэрокосмической отраслей.

Мы работаем с алюминиевыми сплавами серий 2xxx / 5xxx / 6xxx / 7xxx, а также 2618 и 4032 и можем поставлять алюминиевые штампованные заготовки в заданных состояниях в соответствии со стандартами ASTM / EN / AMS. Это позволяет нам производить детали для шасси автомобилей, критически важных с точки зрения безопасности компонентов, а также для отдельных проектов в аэрокосмической отрасли и производстве высокотехнологичного оборудования.

Комплексная система контроля качества и цепочка тестирования с полной прослеживаемостью.

На основе линий ковки, сертифицированных для аэрокосмической, автомобильной и железнодорожной отраслей, мы можем организовать испытания химического состава, микроструктуры и механических свойств с помощью ультразвукового/каротажного контроля и других методов неразрушающего контроля в соответствии с потребностями проекта. Отгрузки могут сопровождаться сертификатами материалов EN 10204 3.1, отчетами о размерах и записями о термообработке с четкой отслеживаемостью номеров партий, номеров плавок и номеров штампов.

Оптимизация процесса и контроль затрат при сложных кованых изделиях.

Для сложных геометрических форм, таких как вилки, шатуны и корпуса с внутренними полостями, мы отдаем приоритет ковке в закрытых штампах/многонаправленной ковке и решениям, близким к окончательной форме. Это помогает достичь надлежащего распределения зерна и прочности при одновременном контроле исходного материала и припуска на обработку, что делает этот метод идеальным для модернизации высоконагруженных литых и сварных деталей до алюминиевых штампованных изделий.

Если вам необходимо сравнить различные сплавы или технологические процессы, вы можете связаться с инженерной командой Chalco, чтобы обсудить ваш конкретный проект.

Часто задаваемые вопросы

Подходит ли моя деталь для штамповки алюминия?

Для штамповки алюминия обычно подходят детали, имеющие критически важное значение для безопасности, детали, подвергающиеся многократным нагрузкам, или конструкции с высокими требованиями к весу и устойчивости. Простые формы и мелкосерийное производство деталей могут не оправдать инвестиции. Мы рекомендуем отправить наши 2D/3D чертежи, данные о годовом использовании и условиях эксплуатации нашей инженерной команде, чтобы мы могли сравнить для вас варианты штамповки в закрытых штампах, экструзии с механической обработкой и литья.

Не окажутся ли инвестиции в оснастку слишком высокими? Что произойдет, если потребуется внести изменения в конструкцию?

Для ковки в закрытых штампах обычно требуются специальные штампы. Перед изготовлением оснастки мы проводим анализ технологичности производства (DFM), чтобы убедиться, что геометрия и объем оправдывают инвестиции, и предоставляем отдельную смету на оснастку. Если в дальнейшем потребуется оптимизация конструкции, мы оценим возможность модификации существующих штампов или необходимость в новых, и заранее уточним соответствующие затраты и сроки выполнения.

Если наш годовой объем производства невелик, стоит ли все же рассматривать ковку?

Для таких деталей, как рычаги подвески, поворотные кулаки и корпуса, имеющие критически важное значение для безопасности, преимущества алюминиевой штамповки с точки зрения прочности и усталостной долговечности часто оказываются ценными даже при средних объемах производства. Для прототипов или мелкосерийных проектов мы можем сравнить «ковку + механическую обработку» с «обработкой цельного заготовки» и предложить более подходящее поэтапное решение.

Какую информацию мне нужно подготовить для составления коммерческого предложения или заказа образцов?

Мы рекомендуем предоставить: 2D-чертежи (включая ключевые размеры и допуски), 3D-модели (если имеются), целевой сплав/характеристики, предполагаемый годовой объем производства, а также любые специальные требования к испытаниям или обработке поверхности. Если у вас есть только физические образцы, вы также можете отправить их нам; мы можем оказать поддержку в обратном проектировании и моделировании, прежде чем предложить маршрут ковки и коммерческое предложение.

У нашего клиента очень строгие требования к тестированию и стандартам. Насколько вы можете нам помочь?

Помимо стандартных проверок химического состава, механических свойств и размеров, мы можем настроить ультразвуковой контроль, капиллярный контроль, металлографию, измерение шероховатости и испытания под давлением/на герметичность в соответствии с требованиями, а также выдать сертификаты EN 10204 3.1 и соответствующие отчеты согласно стандартам ASTM/EN/AMS. Просто отправьте нам ваши целевые стандарты или спецификации заказчика на раннем этапе, и мы включим необходимые испытания и документацию в план процесса и коммерческое предложение.

Если ваша ситуация не полностью описана выше, вы можете прислать нам свои чертежи, предполагаемый годовой объем и целевые стандарты вместе с вашим запросом. Мы объединим их с нашими существующими возможностями по ковке алюминия под давлением, чтобы предоставить индивидуальные рекомендации по технологическому процессу и примерные расценки.